Hoch belastbar, weniger Verschnitt

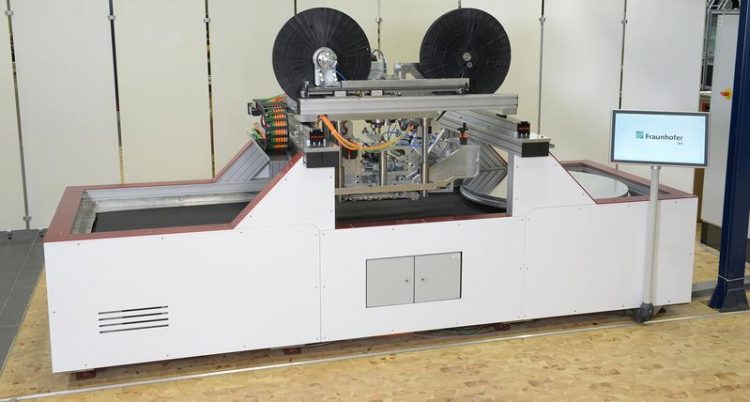

Stand-Alone-System zur automatisierten Herstellung individuell angepasster Organobleche Bildquelle: Fraunhofer IPT

Bei der Herstellung belastungsfähiger Bauteile aus Organoblechen aus Faserverbundwerkstoffen, beispielsweise für den Automobil-, Flugzeug- und Maschinenbau, fällt heute oft ein hoher Anteil an Verschnitt an.

Um hier wertvolle Ressourcen zu sparen, hat das Fraunhofer-Institut für Produktionstechnologie IPT im Forschungsprojekt »E-Profit« gemeinsam mit Partnern eine neue, automatisierte Produktionsanlage entwickelt: Damit lassen sich belastungsoptimierte Organobleche mit weniger Verschnitt herstellen. Vom 22. bis 24. September 2015 zeigen die Aachener Ingenieure die neue Anlage erstmals vollständig aufgebaut auf der Fachmesse Composites Europe.

Organobleche sind Kunststoff-Halbzeuge aus Fasergeweben, die in eine thermoplastische Kunststoffmatrix eingebettet sind. Sie lassen sich durch Erwärmung leicht umformen und gegenüber vielen herkömmlichen Leichtbauwerkstoffen deutlich schneller, ressourcenschonender und energiesparender verarbeiten – bei gleichen oder sogar besseren technischen Bauteileigenschaften. Ein automatisiertes System für die Herstellung belastungs- und verschnittoptimierter Organobleche aus thermoplastischen Tapes war jedoch bisher am Markt nicht erhältlich.

Mit der neuen Anlage aus dem Projekt »E-Profit« können nun sowohl Kohlenstoff- als auch Glasfasertapes mit verschiedenen Matrixmaterialien kombiniert werden. Die Laminate lassen sich durch beliebig einstellbare Faserorientierungen genau an den jeweiligen Anwendungsfall und die gewünschte Belastbarkeit anpassen. Damit gelingt erstmals eine vollständig automatisierte Herstellung belastungs- und verschnittoptimierter Organobleche einschließlich Umformung, Funktionalisierung und Besäumung.

Die sichere und robuste Anlage, die das Fraunhofer IPT gemeinsam mit seinen Projektpartnern entwickelt hat, nutzt Infrarotstrahler als Wärmequelle zum Verschweißen der einzelnen Lagen und kommt ohne Zusatzausrüstung wie Roboter oder Umhausungen aus.

Sie arbeitet bereits heute mit Ablagegeschwindigkeiten bis zu 1m/s und kann Organobleche mit einer Gesamtbreite von derzeit maximal 1 m herstellen. Da die Konsolidierung schon im Herstellungsprozess inbegriffen ist, entfällt außerdem dieser nachgelagerte Prozessschritt. Durch ihre variable, flächige Konsolidierstrecke eignet sich die Anlage damit für eine große Vielfalt an Einsatzfeldern.

Die neue Anlage, die nun erstmals vollständig aufgebaut auf der Sonderfläche »Industry meets Science« der Composites Europe der Öffentlichkeit präsentiert wird, wurde im Rahmen des Forschungsprojekts »E-Profit – Energieeffiziente Produktion funktionsintegrierter thermoplastischer Faserverbundbauteile« entwickelt.

Das Projekt wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept »Forschung für die Produktion von morgen« gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

Tägliche Vorführungen auf der Sonderfläche »Industry meets Science«

Dienstag, 22. September 2015

16.00 – 16.30 Uhr

Mittwoch, 23. September 2015

11.00 – 11.30 Uhr

Donnerstag, 24. September 2015

12.00 – 12.30 Uhr

Kontakt

Dr.-Ing. Michael Emonts

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstraße 17

52074 Aachen

Telefon +49 241 8904-150

michael.emonts@ipt.fraunhofer.de

www.ipt.fraunhofer.de

Weitere Informationen:

http://www.ipt.fraunhofer.de/de/presse/Pressemitteilungen/20150914bvo.html

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Diamantstaub leuchtet hell in Magnetresonanztomographie

Mögliche Alternative zum weit verbreiteten Kontrastmittel Gadolinium. Eine unerwartete Entdeckung machte eine Wissenschaftlerin des Max-Planck-Instituts für Intelligente Systeme in Stuttgart: Nanometerkleine Diamantpartikel, die eigentlich für einen ganz anderen Zweck bestimmt…

Neue Spule für 7-Tesla MRT | Kopf und Hals gleichzeitig darstellen

Die Magnetresonanztomographie (MRT) ermöglicht detaillierte Einblicke in den Körper. Vor allem die Ultrahochfeld-Bildgebung mit Magnetfeldstärken von 7 Tesla und höher macht feinste anatomische Strukturen und funktionelle Prozesse sichtbar. Doch alleine…

Hybrid-Energiespeichersystem für moderne Energienetze

Projekt HyFlow: Leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem für moderne Energienetze. In drei Jahren Forschungsarbeit hat das Konsortium des EU-Projekts HyFlow ein extrem leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem entwickelt, das einen…