Additive Maschinen lernen Superlegierungen kennen

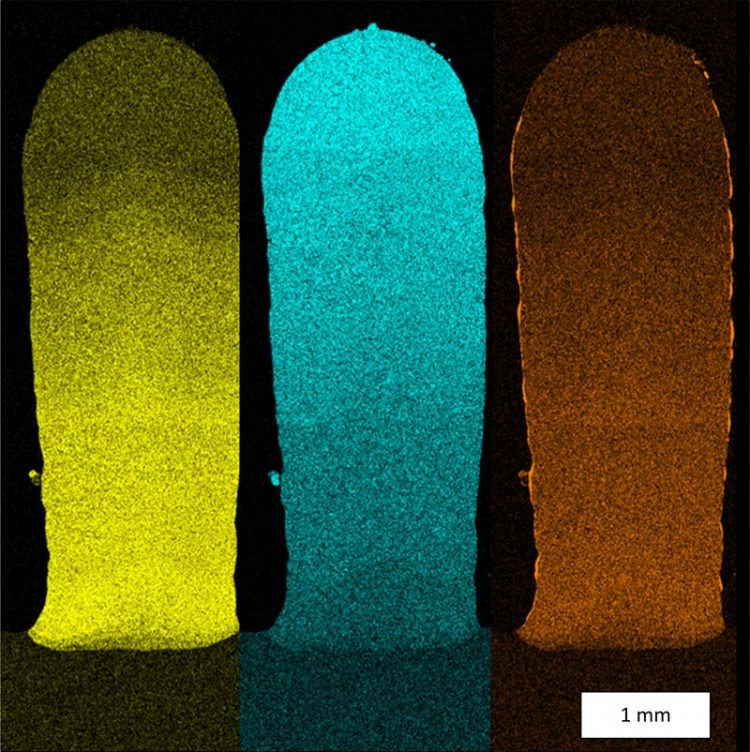

© Fraunhofer IWS Dresden EDX-Mapping: Die chemische Analyse einer Testgeometrie weist den Materialübergang nach. Die Farben veranschaulichen den stetigen Übergang von der Kobaltbasislegierung Merl72 zur Nickel-Basis-Superlegierung IN 718 (gelb: Kobalt, blau: Nickel, orange: Aluminium).

Wissenschaftler des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS aus Dresden haben innovative Methoden entwickelt, durch die mehr Werkstoffe als bisher in der additiven Fertigung nutzbar sind. So könnten additive Fertigungsanlagen in Zukunft zum Beispiel bessere Flugzeugtriebwerke ermöglichen, die weniger Kraftstoffe verbrauchen.

Dafür müssen die Ingenieure allerdings zunächst die aktuell gängigen industriellen 3D-Drucker verbessern, damit diese Maschinen auch sehr feste und extrem hitzebeständige Legierungen verarbeiten können.

Dabei stützen sich die Dresdner auf profunde Erfahrungen mit dem Laser-Pulver-Auftragschweißen und setzen Künstliche Intelligenz (KI) ein. Ihre besondere Werkstoffexpertise bringen sie in das Fraunhofer-Verbundprojekt »futureAM« ein.

Das Ziel der Verbundpartner: Additive Fertigungsanlagen für Metallbauteile sollen zehn Mal schneller werden und auch mit Superlegierungen zurechtkommen.

Um mehr Materialien in der additiven Fertigung verwenden zu können, haben die Ingenieure des Fraunhofer IWS über Jahrzehnte hinweg das Laser-Pulver-Auftragschweißen verfeinert. In diesem Verfahren fördert eine Anlage verschiedene Zusatzpulver in eine Prozesszone. Dort schmilzt ein Laser die Pulver auf und schweißt sie auf eine Werkstückoberfläche auf. So entsteht Schicht für Schicht die gewünschte Form.

»Zu den Vorteilen dieses additiven Verfahrens gehört, dass wir den Prozess sehr flexibel an die Anforderungen von Hochleistungsmaterialien anpassen können«, erklärt Projektadministrator Michael Müller vom IWS. Damit gelinge es zum Beispiel auch, Nickel-Basislegierungen zu drucken, die sich mit traditionellen Verfahren nur schwer schweißen und verarbeiten lassen. Das funktioniert aber nur, wenn Temperatur, Pulversorten, Förderrate und andere Einstellungen genau stimmen.

»Wir müssen alle Stellschrauben genau justieren«, erläutert Michael Müller. »Nur so können wir die richtige Rezeptur finden.« Im Rahmen des Fraunhofer Leitprojekts »futureAM – Next Generation Additive Manufacturing« erfassen die Ingenieure des Fraunhofer IWS zu diesem Zweck zahlreiche Sensordaten mit sehr hohen Abtastraten. Dies erzeugt allerdings große Datenmengen (»Big Data«), die für Menschen nur noch schwer zu durchschauen sind.

KI lernt zu entscheiden

Um dennoch verborgene Zusammenhänge in diesen Signalfluten zu finden, nutzen die Fraunhofer-Experten fortgeschrittene Methoden der »Künstlichen Intelligenz« (KI) und des »Maschinellen Lernens«, das ebenfalls unter dem Schlagwort Big Data in einem Arbeitskreis um Prof. Karol Kozak, Leiter Bildverarbeitung und Datenmanagement am Fraunhofer IWS, erforscht wird. Spezielle Analyse-Algorithmen verknüpfen beispielsweise die ausgemessenen Sensorwerte mit der Pulverdatenbank des Instituts und werten weitere Prozessparameter aus. Mit der Zeit lernen die Maschinen dadurch, selbstständig Entscheidungen zu treffen.

Zum Beispiel erkennen sie selbst, ob sich ein leichter Temperaturanstieg im Schweißprozess tolerieren lässt oder ob sie sofort gegensteuern müssen, bevor das ganze Bauteil zum Ausschuss wird. Das Interesse aus der Wirtschaft an solchen additiven Fertigungsverfahren der nächsten Generation ist groß: »Die Industrie sucht nach immer mehr und immer anderen Werkstoffen, die oft aber nur schwer zu verarbeiten sind«, betont Prof. Frank Brückner, Geschäftsfeldleiter Generieren und Drucken am Fraunhofer IWS.

Bessere Flugzeugtriebwerke in Sicht

Ein Beispiel dafür sind die erwähnten Flugzeugtriebwerke: Sie könnten heißer und effizienter arbeiten, wenn nicht die meisten Materialien bei Temperaturen um etwa 1200 Grad bereits versagen würden. Zwar existieren Werkstoffe, die auch derart hohe Temperaturen aushalten, aber sie sind kostenintensiv und lassen sich nur schwer mit traditionellen Methoden verarbeiten. Die additive Fertigung soll dieses Dilemma lösen.

Zudem könnte sie für eine günstigere Bauweise sorgen: »Mittels Laser-Pulver-Auftragschweißens können wir verschiedene Pulver zeitgleich oder nacheinander mit genau einstellbaren Förderraten in die Prozesszone bringen«, erklärt Michael Müller. Eine ganze Komponente aus einem einzigen Material zu konstruieren, ist wenig effektiv, denn das Bauteil ist nicht an allen Punkten derselben Hitze ausgesetzt.

»Besser wäre es, das teure, hochbeanspruchbare Material nur dort zu verwenden, wo es richtig heiß wird«, sagt Michael Müller. »An anderen Stellen wäre ein preiswerteres Material ausreichend.« Eben dies lässt sich mit additiven Fertigungsanlagen durchaus realisieren – wenn sie gelernt haben, die benötigten Superlegierungen zu verarbeiten. »Im nächsten Schritt möchten wir verschiedene Hochleistungsmaterialien innerhalb einer einzigen Komponente kombinieren« kündigt Projektadministrator Müller an.

Im Verbundprojekt »futureAM« führen das IWS und fünf weitere Fraunhofer-Institute dieses und weiteres Know-how zusammen, um die additive Fertigung auf eine neue Stufe zu heben. Bis zum Sommer 2020 wollen sie all diese Expertise in die Prozesskette der additiven Fertigung integrieren und an handfesten Bauteilen demonstrieren.

Hintergrund: Was ist »Additive Fertigung«?

Die »Additive Fertigung«, englisch auch »Additive Manufacturing« (AM) genannt, gilt als eine Schlüsseltechnologie für die »Industrie 4.0«: Sie soll die Vorteile der Massenproduktion und der Manufaktur verbinden und selbst Einzelstücke (»Losgröße 1«) im industriellen Maßstab noch profitabel herstellen. Auch können AM-Maschinen sehr komplizierte Bauteile frei formen, die sich herkömmlicherweise etwa mit klassischen Fräs- und Drehmaschinen gar nicht herstellen lassen.

Dabei bedienen sich diese Anlagen ähnlicher Prinzipien, wie sie von 3D-Druckern aus der Kreativ- und Heimwerkerszene bekannt sind: Das gewünschte Bauteil wird am Rechner entworfen, dieses Computermodell dann eingespeist, woraufhin ein Heizmodul oder Laser einen Kunststoff erhitzt.

Aus dieser Materialschmelze formt die Anlage Schicht für Schicht das entworfene Teil. Im Vergleich zu 3D-Druckern für den privaten Gebrauch sind AM-Produktionsanlagen allerdings weit leistungsfähiger. Sie können beispielsweise neben Kunststoff auch Metalle und Keramiken verarbeiten, setzen meist Lasertechnik ein, arbeiten extrem präzise und mit komplexeren CAD-Modellen.

»futureAM« hebt die additive Fertigung auf eine neue Stufe

Im November 2017 startete das Fraunhofer-Leitprojekt futureAM mit dem Ziel, die additive Fertigung von Metallbauteilen mindestens um den Faktor zehn zu beschleunigen. Im Mittelpunkt steht eine ganzheitliche Sicht auf die digitale und physische Wertschöpfung vom Auftragseingang bis zum fertigen metallischen 3D-Druck-Bauteil.

Zentrales Ziel ist ein Sprung in eine neue Technologiegeneration der additiven Fertigung. An diesem Projekt beteiligen sich unter der Führung des Fraunhofer ILT fünf weitere Fraunhofer-Institute: IWS, IWU, IAPT sowie IGD und IFAM.

Besuchen Sie uns zu diesem Thema auf den Messen »LASER World of PHOTONICS« in Halle A2, Stand 431, und »RAPID.TECH + FABCON 3.D« am AGENT-3D Stand 2-435.

Leiter Geschäftsfeld Generieren und Drucken

Prof. Dr. Frank Brückner

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

frank.brueckner@iws.fraunhofer.de

Telefon +49 351 83391- 3452

Winterbergstraße 28, 01277 Dresden

www.iws.fraunhofer.de

https://www.iws.fraunhofer.de/de/presseundmedien/presseinformationen/2019/presse…

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Neue universelle lichtbasierte Technik zur Kontrolle der Talpolarisation

Ein internationales Forscherteam berichtet in Nature über eine neue Methode, mit der zum ersten Mal die Talpolarisation in zentrosymmetrischen Bulk-Materialien auf eine nicht materialspezifische Weise erreicht wird. Diese „universelle Technik“…

Tumorzellen hebeln das Immunsystem früh aus

Neu entdeckter Mechanismus könnte Krebs-Immuntherapien deutlich verbessern. Tumore verhindern aktiv, dass sich Immunantworten durch sogenannte zytotoxische T-Zellen bilden, die den Krebs bekämpfen könnten. Wie das genau geschieht, beschreiben jetzt erstmals…

Immunzellen in den Startlöchern: „Allzeit bereit“ ist harte Arbeit

Wenn Krankheitserreger in den Körper eindringen, muss das Immunsystem sofort reagieren und eine Infektion verhindern oder eindämmen. Doch wie halten sich unsere Abwehrzellen bereit, wenn kein Angreifer in Sicht ist?…