Schaltungen und Sensoren aus dem Drucker

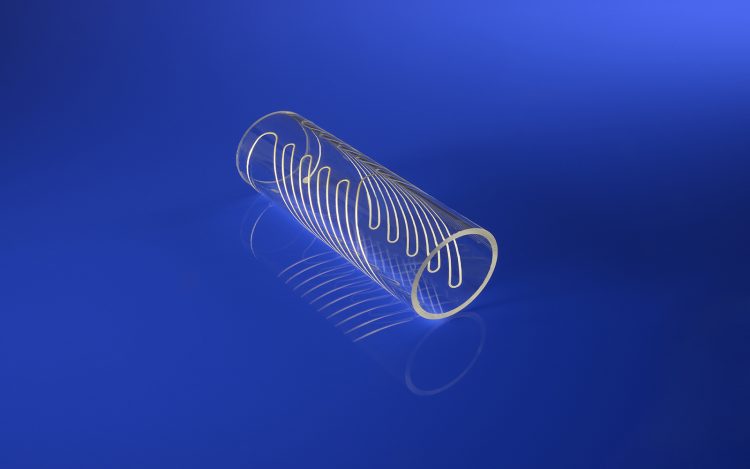

Zylinder – mit Sensorstrukturen funktionalisiert. © Fraunhofer IFAM

Drucker sind heute in jedem Büro unersetzlich. Aber auch in der Mikroelektronik, Mikrosystemtechnik und Sensorik spielen digitale Drucktechnologien eine wichtige Rolle: Am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen stellen Forscher mit unterschiedlichen Druckverfahren elektronische Bauteile und Sensoren her.

Winzige Widerstände, Transistoren, Leiterbahnen und Kondensatoren werden zunächst am Bildschirm entworfen und anschließend direkt auf zwei- und dreidimensionale Oberflächen, beispielsweise auf Platinen, aufgebracht. Anstelle von Druckfarben verwenden die Wissenschaftler »funktionelle Tinten« – elektronische Materialien in flüssiger und pastöser Form. Das Potenzial für gedruckte Elektronik ist groß – es reicht vom Digitalthermometer mit elektronischen Schaltkreisen über Solarzellen von der Rolle bis hin zu intelligenten Verpackungen mit eingebauten Sensoren.

Um flache und dreidimensionale Bauteile mit gedruckter Elektronik automatisiert herstellen zu können, haben die Wissenschaftler am IFAM eine robotergestützte Fertigungsstraße in Betrieb genommen, die gleich mehrere Druckverfahren kombiniert: Sieb-, Inkjet-, Dispens- und Aerosol-Jet-Druck sind modular in der Produktionseinheit integriert. Die Fertigungsstraße mit zentraler Robotereinheit, Bauteilzuführung, Druck-

systemen und Wärmebehandlungsöfen versetzt die Forscher in die Lage, Oberflächen seriennah zu funktionalisieren.

Dank der unterschiedlichen Technologien lassen sich sowohl flächige als auch dicke und feine Strukturen auf die Substrate drucken. Mit dem Aerosol-Jet-Verfahren etwa können die Forscher feinste Strukturen mit Breiten von nur 10 Mikrometern kontaktfrei auf das Bauteil aufbringen. Hierbei wird die leitfähige Tinte pneumatisch zerstäubt und das entstehende Aerosol über einen Schlauch zum Druckkopf geführt. Dieser fokussiert den Strahl auf die Substratoberfläche, die uneben sein kann – sogar gekrümmte Oberflächen lassen sich auf diese Weise bedrucken. Auch unterschiedliche Schichtdicken und mehrlagige Strukturen sind möglich. »Eine Platine kann beispielsweise nicht nur mit Schaltkreisen, sondern auch gleich mit einer Schicht, die sie vor Korrosion schützt, ausgestattet werden«, sagt Dr. Volker Zöllmer, Abteilungsleiter am IFAM..

Doch wie funktioniert ein »Druckvorgang« im Detail? Nachdem per Steuerungssoftware je nach gewünschtem Endprodukt die Reihenfolge und Art der Drucker festgelegt wurde, greift der Roboter den Probenträger, also beispielsweise eine Platine, und befördert diese zur ersten Druckstation. Um 200 Mikrometer breite Leiterbahnen in die Oberfläche zu integrieren, wird zunächst der Dispenser, ein Dosiersystem mit Piezoantrieb, angesteuert. Über ein Ventil lässt sich das Volumen und die Tropfengröße der viskosen Medien – etwa eines elektrisch leitfähigen Klebstoffs – exakt dosieren. Soll die Leiterbahn zu einem Sensor führen, wird die Platine im nächsten Schritt an den Aerosoldrucker weitergeleitet. Dieses Spezialgerät für feinste Strukturen druckt den Sensor auf. Je nach Anwendung werden weitere Drucker angesteuert. Abschließend erfolgt eine thermische Nachbehandlung im Ofen, um die gewünschten Eigenschaften zu erhalten. Die bedruckbaren Substrate können die Größe eines DIN-A3-Blatts haben, die Höhe der Bauteile kann mehrere Zentimeter betragen.

Oberflächen maßgeschneidert funktionalisieren

Bei der Wahl der zu be- und verdruckenden Materialien sind den Experten vom IFAM kaum Grenzen gesetzt: Als verdruckbare Tinten kommen Metalle, Keramiken, elektrisch leitfähige Polymere, aber auch Biomaterialien wie Proteine und Enzyme in Frage. Diese Medien applizieren die Wissenschaftler je nach Anforderung auf Glas, Textilien, Metalle, keramische Platten und viele andere Werkstoffe. »Mit der neuen Fertigungsstraße können wir verschiedenste Materialien kombinieren und Produkte nach Kundenwunsch fertigen. Im Prinzip erhalten Bauteile völlig neue Funktionen – so kann eine Glasscheibe mit integriertem Temperatursensor Wärme messen. Gedruckte Sensorik eignet sich auch zur Bauteilüberwachung, um frühzeitig Risse und Schädigungen zu erkennen. Zum Beispiel können aerosolgedruckte Dehnungsmessstreifen auf einer Aluminiumoberfläche rechtzeitig auf Materialermüdungen in Karosseriebauteilen hinweisen«, erläutert Zöllmer.

Mit der robotergestützten Fertigungsstraße verkürzen sich auch die Entwicklungzeiten. Um Bauteile mit Sensorstrukturen auszurüsten, werden die Sensoren häufig nachträglich in die Bauteile integriert – ein zeitaufwändiger Prozess. Die IFAM-Forscher benötigen – je nach Anwendung – nur wenige Sekunden bis Minuten, um ein Bauteil zu bedrucken. Von den kurzen Entwicklungszeiten könnten viele Branchen profitieren, wie die Automobil- und Luftfahrtbranche, aber auch die Mikrosystemtechnik. »Wir können die Industrie bei der Produktentwicklung unterstützen, Klein- und Nullserien lassen sich mit der Fertigungsstraße herstellen«, sagt Zöllmer. Dabei hat der Kunde auch die Möglichkeit, die modulare Fertigungsstraße mit eigenen Prozessen zu erweitern.

Media Contact

Alle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Das Mikrobiom verändert sich dynamisch und begünstigt wichtige Funktionen für den Wirt

Ein interdisziplinäres Forschungsteam des Kieler SFB 1182 untersucht am Beispiel von Fadenwürmern, welche Prozesse die Zusammensetzung des Mikrobioms in Wirtslebewesen steuern. Alle vielzelligen Lebewesen – von den einfachsten tierischen und…

Wasser im Boden – genaue Daten für Landwirtschaft und Klimaforschung

Die PTB präsentiert auf der Woche der Umwelt, wie sich die Bodenfeuchte mithilfe von Neutronenstrahlung messen lässt. Die Bodenfeuchte hat nicht nur Auswirkungen auf die Landwirtschaft, sondern ist als Teil…

Bioreaktor- und Kryotechnologien für bessere Wirkstofftests mit humanen Zellkulturen

Medizinische Wirkstoffforschung… Viele Neuentwicklungen von medizinischen Wirkstoffen scheitern, weil trotz erfolgreicher Labortests mit Zellkulturen starke Nebenwirkungen bei Probanden auftreten. Dies kann passieren, wenn zum Beispiel die verwendeten Zellen aus tierischem…