Automatisierte Lasermaterialbearbeitung – präzise, flexibel und zeitsparend

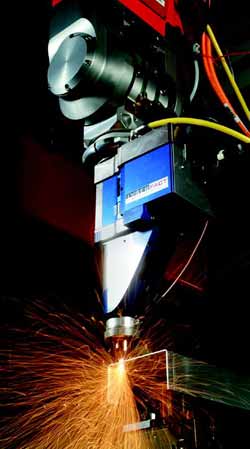

Der Kombikopf schneidet und vermisst das U-Profil…<br>Fraunhofer-Institut für Lasertechnik ILT, Aachen<br>

Die Kombination von Laserschneiden und Laserschweißen mit einem einzigen Bearbeitungskopf führt zu höherer Flexibilität in der Anlagenbelegung, zur Optimierung der Fertigungsfolge und zur Reduzierung von Umspann-, Lager- und Transportzeiten.

Hierzu hat das Fraunhofer ILT einen sogenannten Kombikopf entwickelt, der von dem Kooperationspartner Laserfact GmbH, Aachen, produziert und vermarktet wird und dessen neueste Funktionserweiterungen auf der EuroBLECH 2010 vorgestellt werden. Durch den bei beiden Verfahren gemeinsamen Tool Center Point werden Bauteilgenauigkeit und Prozesssicherheit beim Laserschneiden und –schweißen erheblich erhöht.

Die Signale der kapazitiven Abstandssensorik des Kombikopfes werden beim Schneiden sowohl für die übliche Abstandsregelung als auch zur Bauteilvermessung für die exakte Vorausberechnung der nachfolgenden Schweißbahn genutzt.

Kombikopf in integrierter Prozesskette

So lassen sich komplexe Blechbaugruppen in einer integrierten Prozesskette zuschneiden, vermessen, schweißen und fertigschneiden. Dr. Dirk Petring, Gruppensprecher Makrofügen und Schneiden: »Die Verbindung von Kombibearbeitung und kapazitiver Bauteilvermessung eignet sich nicht nur für verdeckte T-Stöße in Strukturkomponenten des Fahrzeugbaus, sondern bietet überall dort eine neue Lösung, wo gebogene oder tiefgezogene Blechteile trotz ihrer geometrischen Toleranzen zu einer präzisen Blechbaugruppe zusammengefügt werden sollen.«

Um TCP und Bearbeitungsköpfe ging es auch bei einem anderen am Fraunhofer ILT entwickelten Verfahren: Ein Bildverarbeitungssystem »beobachtet« den Laserbearbeitungspunkt auf dem Werkstück – analog zu einem Fotografen mit einer Spiegelreflexkamera – direkt durch die Bearbeitungsoptik. Das unmittelbare Umfeld des Bearbeitungspunktes analysiert ein Kamerasystem mit nachgeschalteter Bildverarbeitung. »Das System misst direkt im Bereich des Bearbeitungspunktes und nicht am Kopf oder in den Roboterachsen«, erklärt Dipl.-Ing. Christoph Franz, Wissenschaftler am Fraunhofer ILT. »Weil das Verfahren dabei die aktuelle Messgenauigkeit beurteilt, treten keine Fehlmessungen auf.« Das Messsystem erfasst die aktuelle Verfahrgeschwindigkeit und deckt Abweichungen vom eingestellten Wert auf. Es sorgt so dafür, dass der Bearbeitungskopf exakt der Kontur des Werkstückes folgt. Franz: »Der Anwender erhält ein präzises Feedback über das Einhalten der kinematischen Prozessparameter der zuvor in der Maschinensteuerung programmierten Bahn. Mit dem Verfahren lassen sich die Bahnen von beliebigen Bearbeitungssystemen vermessen.« Das ist ein wichtiger Punkt bei Lasern, bei denen die sogenannte Streckenenergie während der gesamten Bearbeitung konstant sein muss.

Prozessüberwachung während des »Laserhartlötens«

In Hannover wurde auch eine Gemeinschaftsentwicklung mit dem Fraunhofer IPT vorgeführt: Die speziell für das Laserhartlöten entwickelte »Coaxial Process Control (CPC)« nimmt die Prozesszone im sichtbaren und nahen infraroten Spektralbereich (NIR) unter die Lupe. Das sichtbare Bild liefert Daten zu Vorschubgeschwindigkeit, Drahtposition und geometrischer Abmessung der Naht. Die NIR-Aufnahme informiert über die Wärmeverteilung im Werkstück, das Auftreten von Poren oder über eine einseitige Benetzung. »Die Prozessüberwachung während des Laserprozesses macht eine zeit- und kostenintensive Qualitätskontrolle in einem weiteren Arbeitsschritt überflüssig«, sagt Dipl.-Phys. Michael Ungers, Wissenschaftler am Fraunhofer ILT. Für das CPC-Modul spricht: Es wurde bereits in umfangreichen Versuchsreihen mit Stahl- und Aluminiumwerkstoffen erprobt und es eignet sich dank spezieller Software auch für die automatisierte Prozessüberwachung.

Ansprechpartner im Fraunhofer ILT

Für Fragen stehen Ihnen unsere Experten zur Verfügung:

Dr. Dirk Petring

Gruppensprecher Makrofügen und Schneiden

Telefon +49 241 8906-210

dirk.petring@ilt.fraunhofer.de

Dipl.-Ing. Christoph Franz

Sensorik

Telefon +49 241 8906-621

christoph.franz@ilt.fraunhofer.de

Dipl.-Phys. Michael Ungers

Sensorik

Telefon +49 241 8906-281

michael.ungers@ilt.fraunhofer.de

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstraße 15

52074 Aachen

Tel. +49 241 8906-0

Fax. +49 241 8906-121

Media Contact

Weitere Informationen:

http://www.ilt.fraunhofer.deAlle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Diamantstaub leuchtet hell in Magnetresonanztomographie

Mögliche Alternative zum weit verbreiteten Kontrastmittel Gadolinium. Eine unerwartete Entdeckung machte eine Wissenschaftlerin des Max-Planck-Instituts für Intelligente Systeme in Stuttgart: Nanometerkleine Diamantpartikel, die eigentlich für einen ganz anderen Zweck bestimmt…

Neue Spule für 7-Tesla MRT | Kopf und Hals gleichzeitig darstellen

Die Magnetresonanztomographie (MRT) ermöglicht detaillierte Einblicke in den Körper. Vor allem die Ultrahochfeld-Bildgebung mit Magnetfeldstärken von 7 Tesla und höher macht feinste anatomische Strukturen und funktionelle Prozesse sichtbar. Doch alleine…

Hybrid-Energiespeichersystem für moderne Energienetze

Projekt HyFlow: Leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem für moderne Energienetze. In drei Jahren Forschungsarbeit hat das Konsortium des EU-Projekts HyFlow ein extrem leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem entwickelt, das einen…