Vom Mikro-Rapid-Prototyping zur flexiblen Mikro-Rapid-Production

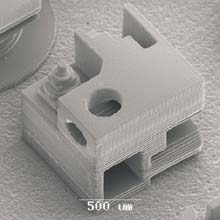

Demonstrator für komplexes Mikro-Rapid-Prototyping gefertigt mit der "MIPRO-Anlage"

Am Laser Zentrum Hannover e.V. (LZH) wurde eine Anlage für das Mikro-Rapid-Prototyping entwickelt. Mit dieser Anlage ist es möglich, Schichtdicken von weniger als 15 µm zu erzeugen. Aus der Verbindung einzelner Schichten können komplexe 3D-Bauteile mit einer voreingestellten lateralen Auflösung von 5-30 µm gefertigt werden. Dadurch ist die Produktion von Komponenten im Kubikmillimeterbereich mit flexiblen Strukturauflösungen bis in den Bereich weniger Mikrometer möglich.

Bisher reichten für die Mikrosystemtechnik sowohl die Präzision als auch die Materialeigenschaften der kommerziellen Rapid-Prototyping-Produkte nicht aus. Die am LZH entwickelte Systemtechnik schließt diese Lücke und erlaubt die schnelle Funktionsprüfung von einzelnen Komponenten und deren Zusammenspiel im Gesamtsystem. Erhebliche Kostenersparnisse in der weiteren Fertigung sind somit möglich.

Diese Mikro-Rapid-Prototyping-Anlage kann kostengünstige Prototypen oder Kleinserien mittels stereolithografischer Verfahren unmittelbar aus einem 3D-CAD-Modell generieren. Ein CAD-Modell wird in Schichten zerlegt und aus den Schichten werden direkt die Daten zur flexiblen Prozesssteuerung ermittelt. Diese Daten steuern einen Laserstrahl (frequenzverdreifachte Nd:YAG, 355 nm) in Bahnen über die Oberfläche eines flüssigen Polymers. Durch eine lokale Aushärtung können in einer Schicht beliebige Geometrien erzeugt werden, und durch die Vernetzung der einzelnen Schichten entsteht das Bauteil als physische Repräsentation des CAD-Modells.

Nach der erfolgreichen Umsetzung des Mikro-Rapid-Prototyping-Verfahrens für Einzelkomponenten gehen aktuelle Entwicklungen am LZH den Schritt zur Fertigung von Gesamtsystemen mit integrierten optischen und mechanischen Funktionen (Mikro-Rapid-Production). Vorteile einer solchen Produktion werden deutlich, wenn man die Schwierigkeiten der Teilehandhabung von Mikrokomponenten bedenkt.

Eine solche integrierte Fertigung erfordert ein detailliertes Prozessverständnis und eine Rückführung dieses Verständnisses in das Systemdesign. Studien zur Fertigung von Systemen mit beweglichen Komponenten wurden erfolgreich abgeschlossen; die Ergebnisse können in der Fertigung ökonomisch eingesetzt werden. Nach Anpassung des Designs wird das Teilehandling reduziert oder kann vollständig entfallen. Somit werden die Produktionskosten von der Komplexität des Bauteils entkoppelt.

Die Prozessentwicklung zum Mikro-Rapid-Prototyping wurde durch das CRAFT Projekt „MIPRO“ (EU) gefördert. Die Basisuntersuchungen zur integralen Fertigung von Funktionsbauteilen wurden durch die DFG unterstützt.

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Diamantstaub leuchtet hell in Magnetresonanztomographie

Mögliche Alternative zum weit verbreiteten Kontrastmittel Gadolinium. Eine unerwartete Entdeckung machte eine Wissenschaftlerin des Max-Planck-Instituts für Intelligente Systeme in Stuttgart: Nanometerkleine Diamantpartikel, die eigentlich für einen ganz anderen Zweck bestimmt…

Neue Spule für 7-Tesla MRT | Kopf und Hals gleichzeitig darstellen

Die Magnetresonanztomographie (MRT) ermöglicht detaillierte Einblicke in den Körper. Vor allem die Ultrahochfeld-Bildgebung mit Magnetfeldstärken von 7 Tesla und höher macht feinste anatomische Strukturen und funktionelle Prozesse sichtbar. Doch alleine…

Hybrid-Energiespeichersystem für moderne Energienetze

Projekt HyFlow: Leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem für moderne Energienetze. In drei Jahren Forschungsarbeit hat das Konsortium des EU-Projekts HyFlow ein extrem leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem entwickelt, das einen…