Länger Bohren, Drehen, Fräsen

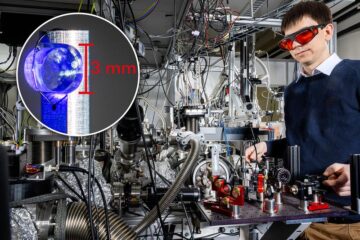

Mitarbeitende bei der Aufnahme einer Probe am Transmissionselektronenmikroskop.

Bild: TU Bergakademie Freiberg/D. Müller

TU Freiberg untersucht Mikrostruktur von Hartstoffschichten in Bohrspitzen.

Forschende der TU Bergakademie Freiberg entwickeln gemeinsam mit dem Dresdner Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) und der tschechischen Niederlassung der Firma Dormer Pramet neuartige Hartstoffschichten zum nachhaltigen Einsatz in Zerspanungswerkzeugen. Indem sie die Grenzflächen zwischen den hauchdünnen Werkstoff-Schichten auf der Nanoskala untersuchen und gezielt modifizieren, sorgen sie dafür, dass die Schichten besser aneinander haften. Werden die Bohrspitzen mit den innovativen Beschichtungen überzogen, verlängert sich die Standzeit der Werkzeuge zum Bohren, Drehen oder Fräsen um bis zu 30 Prozent.

Bild: TU Bergakademie Freiberg

Die untersuchten Bohrspitzen bestehen aus Stapeln zweier extrem dünner Hartstoffschichten, die vom Industriepartner Dormer Pramet in einem Hochtemperaturreaktor hergestellt werden. Die Deckschicht besteht aus Aluminiumoxid; die darunter liegende Schicht aus Titancarbonitrid. Als Beschichtung von Bohrspitzen in Zerspanungswerkzeugen sorgen die Dünnschichtstapel für weniger Verschleiß und längere Standzeiten. Verwendet werden sie deshalb insbesondere bei der Hochgeschwindigkeitszerspanung von Metallen, bei denen hohe Temperaturen an den Schneidwerkzeugen entstehen. “Die Schwachstelle der Dünnschichtstapel ist die innere Grenzfläche zwischen den beiden Schichten – dort fügen sich die Materialien aufgrund ihrer unterschiedlichen Kristallstrukturen nicht ideal ineinander ein“, erklärt Werkstoffwissenschaftler Prof. David Rafaja von der TU Bergakademie Freiberg.

Beim Bohren entstehen Risse in der Oberfläche der Deckschicht aus Aluminiumoxid und diese platzt ab. Da die Deckschicht die Oxidation der Titancarbonitrid-Schicht verhindert, kommt es zur Korrosion der Werkzeugteile und die Schneide- und Bohreinsätze müssen erneuert werden. „Wer dafür sorgen möchte, dass die Werkzeuge länger im Einsatz bleiben können, muss also zunächst verstehen, wie die beiden Schichten, die jeweils wenige Mikrometer dick sind, an ihrer Grenzfläche beschaffen sind und warum sie noch nicht ideal angebunden sind“, ergänzt Prof. David Rafaja.

Grenzflächen auf Nanoebene untersuchen

Die Bildung dieser Zwischenschicht an der Grenzfläche der beiden Hartstoffschichten hat das Team um Prof. David Rafaja nun erstmals auf der nanoskopischen Ebene genauer unter die Lupe genommen. An den Berührungsflächen der beiden Schichten bilden sich Übergangsphasen und nanoskalige Strukturen, in denen auf der atomaren Ebene die beiden Materialien, wie in einem Reißverschluss, ineinander fallen. Die Bildung dieser Übergangsphasen können die Forschenden durch chemische Reaktionen verändern: Durch die Anpassung von Druck und Temperatur im Reaktor sowie der Zusammensetzung der Ausgangsstoffe erreicht das Team, dass die Kristallstrukturen an den Grenzflächen besser ineinanderpassen. Außerdem erzeugen die Forschenden gezielt eine leichte Verspannung des Kristallgitters.

Die modifizierte Zwischenschicht, die unter Laborbedingungen am IKTS hergestellt wird, fungiert dann als Barriere für die Rissausbreitung und gleichzeitig als Diffusionsbarriere. „Damit wird das Abtrennen der Schichten blockiert“, erklärt Dr. Christina Wüstefeld, Leiterin der Arbeitsgruppe „Dünne Schichten“ am Institut für Werkstoffwissenschaft. „Die größte Herausforderung ist es, eine Zwischenschicht mit einer Dicke von maximal einem Mikrometer herzustellen, die aber gleichzeitig in der Lage ist, große Unterschiede in den Kristallstrukturen des Titancarbonitrids und des Aluminiumoxids auszugleichen“ verdeutlicht Dr. Christina Wüstefeld. Zum Vergleich: Ein menschliches Haar hat eine Dicke von zirka 50 Mikrometer.

Hochauflösende Mikrostrukturanalytik erlaubt neue Einblicke in atomare Struktur

Um die Grenzflächen gezielt zu analysieren, bereitet Dr. Christiane Ullrich die Proben in einem aufwendigen Verfahren vor. „Von der Oberfläche der Hartstoffprobe wird mit einem fokussierten Ionenstrahl eine Lamelle mit der Dicke von weniger als hundert Nanometern herausgeschnitten und dann mithilfe eines Ionenpolierprozesses hauchdünn in die finale Form präpariert“, veranschaulicht die wissenschaftliche Mitarbeiterin. Mit einem hochauflösenden analytischen Transmissionselektronenmikroskop untersucht und vergleicht das Team die Proben. Dabei wird die Abbildung bei atomarer Auflösung mit lokalen spektroskopischen Methoden kombiniert.

Zerspanungswerkzeuge mit längerer Einsatzzeit

Im tschechischen Šumperk werden die neuen Hartstoffbeschichtungen bei der Firma Dormer Pramet auf ihre Praxistauglichkeit geprüft. „Die ersten Ergebnisse zeigen, wie die einzelnen Parameter des Herstellungsprozesses die Beschaffenheit der Zwischenschicht beeinflussen und wie wir die Eigenschaften der Hartstoffschichten im Beschichtungsprozess maßgeschneidert einstellen können“, freut sich Teilprojektleiter Dr. Michal Šíma über den Transfer der Forschungsergebnisse aus dem Labor in die Produktion.

Hintergrund EU-Netzwerk M-era.net

Das mit insgesamt einer Million Euro geförderte Projekt „Microstructure Design of Innovative Interfaces of CVD Hard Coatings (MiDiCoat)“ gehört zum Netzwerk M-era.Net. M-era ist ein durch die Europäische Union finanziertes Netzwerk, das seit 2012 europäische Forschungs- und Innovationsprogramme – insbesondere auf dem Gebiet der Materialwissenschaft und der Werkstofftechnologie – unterstützt und koordiniert. Das Konsortium M-era.Net trägt zu einer andauernden Restrukturierung des Europäischen Forschungsraumes (ERA) bei. Es fördert die wissenschaftliche Exzellenz und die Übertragung der Ergebnisse der Grundlagenforschung in die Praxis als Basis für industrielle Innovationen. Das M-era.Net bemüht sich um die Entwicklung einer langfristigen Zusammenarbeit zwischen Forschungsförderungsorganisationen in einzelnen Regionen, in Europa und weltweit.

Wissenschaftliche Ansprechpartner:

Prof. Dr. David Rafaja, Institut für Werkstoffwissenschaft, rafaja@ww.tu-freiberg.de, +49-3731-39 2299

Media Contact

Alle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Atomkern mit Laserlicht angeregt

Dieser lange erhoffte Durchbruch ermöglicht neuartige Atomuhren und öffnet die Tür zur Beantwortung fundamentaler Fragen der Physik. Forschenden ist ein herausragender Quantensprung gelungen – sprichwörtlich und ganz real: Nach jahrzehntelanger…

Wie das Immunsystem von harmlosen Partikeln lernt

Unsere Lunge ist täglich den unterschiedlichsten Partikeln ausgesetzt – ungefährlichen genauso wie krankmachenden. Mit jedem Erreger passt das Immunsystem seine Antwort an. Selbst harmlose Partikel tragen dazu bei, die Immunantwort…

Forschende nutzen ChatGPT für Choreographien mit Flugrobotern

Robotik und ChatGPT miteinander verbinden… Prof. Angela Schoellig von der Technischen Universität München (TUM) hat gezeigt, dass Large Language Models in der Robotik sicher eingesetzt werden können. ChatGPT entwickelt Choreographien…