Energiesparen bei der Stahlproduktion

Mit dem Simetal Energy Management System können Stahlwerke enorme Kosten sparen, denn Energie macht etwa 20 bis 30 Prozent ihrer Gesamtausgaben aus. Das System verschafft den Betreibern einen Überblick über den Verbrauch in allen Produktionsprozessen und zeigt Einsparpotenziale auf.

Außerdem ermittelt es, wo anfallende Energie, zum Beispiel Abwärme oder Gas, ungenutzt verloren geht. Das System erstellt Prognosen für den Energieverbrauch und hilft, Lastspitzen, für die teure Strafen fällig werden, zu vermeiden. Die Stahlwerke werden energieeffizienter und stoßen weniger Kohlendioxid aus.

Die Herstellung einer Tonne Stahl benötigt etwa 20 Gigajoule (5.600 Kilowattstunden) Energie. Umgerechnet in Stromverbrauch entspricht das ungefähr der Menge, die ein deutscher Durchschnittshaushalt in eineinhalb Jahren bezieht. Ein großes Hüttenwerk, das im Jahr bis zu fünf Millionen Tonnen Stahl produziert, verbraucht in etwa soviel Energie wie sieben Millionen Haushalte. Schon ein Prozent weniger bedeutet für den Betreiber eine riesige Kostenersparnis.

Bisher basiert das Energiemanagement in Stahlwerken überwiegend auf Erfahrungswerten. Simetal Energy Management System erfasst die Energieflüsse im Werk dagegen systematisch. Je nach Bedarf des Hüttenwerks umfasst die Lösung Messeinheiten, Schnittstellen für die Leitsysteme, Analyse- und Prognosemodule und Bedienelemente. Es ist modular aufgebaut, so dass die Betreiber an einer beliebigen Stelle beginnen und stufenweise weitere Prozesse oder Messungen in das System einbinden können.

Ein besonderer Vorteil der Siemens-Lösung ist, dass sie den gesamten Produktionsprozess – von der Anlieferung von Roh- und Vormaterial über die Erzeugung von Flüssigstahl (Hochofenroute oder Elektrostahlwerk) über die Weiterverarbeitung in Warm- und Kaltwalzwerken bis hin zu den Behandlungslinien – unter die Lupe nimmt. Bisher wurden diese Produktionseinheiten für sich selbst optimiert.

Nun werden auch Einsparpotentiale in den zugehörigen Nebenanlagen an den Schnittstellen zu externen Verbrauchern und Versorgern sichtbar und in die Optimierung mit einbezogen. Das System macht Vorschläge für einen energieeffizienten Betrieb der Anlage und hilft dem Betreiber, seine Produktion so zu planen, dass die vorhandene Energie optimal genutzt wird. (IN 2011.09.5)

Media Contact

Weitere Informationen:

http://www.siemens.de/innovationAlle Nachrichten aus der Kategorie: Energie und Elektrotechnik

Dieser Fachbereich umfasst die Erzeugung, Übertragung und Umformung von Energie, die Effizienz von Energieerzeugung, Energieumwandlung, Energietransport und letztlich die Energienutzung.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Windenergie, Brennstoffzellen, Sonnenenergie, Erdwärme, Erdöl, Gas, Atomtechnik, Alternative Energie, Energieeinsparung, Fusionstechnologie, Wasserstofftechnik und Supraleittechnik.

Neueste Beiträge

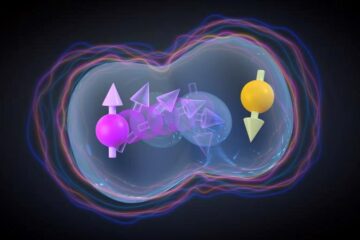

Experiment öffnet Tür für Millionen von Qubits auf einem Chip

Forschenden der Universität Basel und des NCCR SPIN ist es erstmals gelungen, eine kontrollierbare Wechselwirkung zwischen zwei Lochspin-Qubits in einem herkömmlichen Silizium-Transistor zu realisieren. Diese Entwicklung eröffnet die Möglichkeit, Millionen…

Stofftrennung trifft auf Energiewende

Trennkolonnen dienen der Separation von unterschiedlichsten Stoffgemischen in der chemischen Industrie. Die steigende Nutzung erneuerbarer Energiequellen bringt nun jedoch neue Anforderungen für einen flexibleren Betrieb mit sich. Im Projekt ColTray…

Kreuzfahrtschiff als Datensammler

Helmholtz-Innovationsplattform und HX Hurtigruten Expeditions erproben neue Wege in der Ozeanbeobachtung. Wissenschaftliche Forschung nicht nur von speziellen Forschungsschiffen aus zu betreiben, sondern auch von nicht-wissenschaftlichen Schiffen und marinen Infrastrukturen –…