"Robotyping" in der Formenherstellung

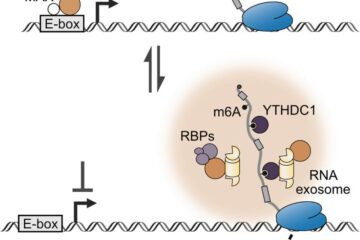

Festwalzen des Formsandes © Fraunhofer IPA

Motorblöcke und Schiffspropeller haben mindestens eines gemeinsam: Wie viele andere große Gussteile entstehen sie in „verlorenen Formen“ aus einem Sand-Bindemittel-Gemisch. Solche Sandformen für großflächige Teile lassen sich nun auch mit Hilfe eines Industrieroboters herstellen – endkonturnah und ohne teure physische Modelle. Das „ROBOTYPING“-Verfahren von Walter Schaaf und Timo Schäfter arbeitet mit lokal wirkenden Verdichtungs- und Modellierwerkzeugen und kann eine Form innerhalb weniger Stunden aufbauen.

Ob Schiffsschrauben, Motorblöcke, Glocken oder bronzezeitliche Götterstatuen: Das Gießen in der „verlorenen Form“ hat eine lange Tradition. In der industriellen Produktion kommt es hauptsächlich bei Werkstoffen mit hohem Schmelzpunkt und Teilen in kleinen Losgrößen zum Einsatz oder wenn die Maßhaltigkeit eine wichtige Rolle spielt. Dauergussformen verschleißen mit der Zeit und werden ungenau. Die „verlorenen Formen“ aus einem Sand-Bindemittel-Gemisch werden dagegen für jeden Guss neu aufgebaut und am Ende zerstört. Immer wieder frisch abgedrückt von maßgenauen Modellen entstehen für jeden Gießvorgang exakte Sandformen und -kerne. Diese Modelle herzustellen ist allerdings relativ kosten- und zeitaufwändig und lohnt sich nur bei großen Stückzahlen oder für hochpreisige Produkte. Walter Schaaf und Timo Schäfer vom Fraunhofer IPA haben ein Verfahren zur robotergestützten Formenherstellung entwickelt, das ohne physische Modelle auskommt. „ROBOTYPING“ eignet sich zur direkten Herstellung von Sandformen für großflächige Teile wie Schiffspropeller. Das additive Verfahren, bei dem die Form schichtweise aufgebaut wird, nutzt die räumlichen Bewegungsmöglichkeiten eines Industrieroboters und arbeitet mit lokal wirkenden Verdichtungs- und Modellierwerkzeugen. „Im Vergleich zum Modellformverfahren kann die Herstellung einer Form damit von mehreren Tagen auf Stunden reduziert werden“, stellt Schaaf fest.

Für große Gussteile in geringen Stückzahlen wie Schiffsschraubenblätter oder Maschinenbette wird der Sand bislang manuell in die Formkästen gefüllt, verteilt und verdichtet. Diese aufwändigen Arbeiten übernimmt beim „ROBOTYPING“ der Roboter. Der Sand kann komplett oder portionsweise in den Kasten geschüttet werden. Im ersten Fall verteilt der Roboter den Sand mit einer Spachtel. Im zweiten Fall häuft ein Dosierwerkzeug am Roboter den Sand entsprechend der Werkstückgeometrie auf. Ist der Sand grob verteilt, wird er mit einer Walze oder einem Stampfwerkzeug verdichtet. Walzwerkzeuge arbeiten dabei leiser als Stampfwerkzeuge, verschleißen nicht so schnell und sind weniger anfällig gegenüber Schwingungen. Die Bahnen, auf denen der Sand verdichtet wird, generiert eine eigens dafür entwickelte Software – form- und prozessorientiert, basierend auf den CAD-Daten des zu erstellenden Gussteils. „So werden beispielsweise stets Bahnen generiert, die bergauf zeigen, damit über der Walze herabrutschender Sand immer gleich angedrückt wird. Zudem sind die Bahnen so gelegt, dass bei möglichst geringen Prozesszeiten ein flächendeckendes Fahren stets garantiert ist“, erklärt Timo Schäfer.

Die Versuche am Fraunhofer IPA fanden mit tongebundenem Formsand statt, der höchste Ansprüche an den Prozess stellt. Er muss sehr stark verdichtet werden, damit er die zum Gießen benötigte Härte erreicht: auf 1,4 bis 1,7 g/cm3, mit Druckbruchfestigkeiten von 10 bis 30 N/cm2. Die Profilformtoleranzen sind abhängig von der Anwendung und betragen nach DIN-Norm ± 1,4 bis ± 6,0 mm mit Formseitenabmessungen von 0,5 bis 5 m. Zur Erprobung der entwickelten Verfahren haben Walter Schaaf und sein Team eine Roboterzelle für den vollautomatischen Betrieb realisiert. „Bei unseren Versuchen konnten wir alle vorgegebenen Werte einhalten“, berichtet Schaaf. Das Verfahren eignet sich damit nicht nur für den anspruchsvollen tongebundenen Formsand, sondern auch für chemisch härtenden Formsand, der kaum verdichtet werden muss. Die im vollautomatischen Prozess erreichte Prozessgeschwindigkeit liegt bei ca. 25 l/h und damit um das Fünfundzwanzigfache höher als beim selektiven Lasersintern. Die Vermessung mit dem optischen Sensor ergab, eine Zielgenauigkeit von ± 1,5 mm.

Im „ROBOTYPING“-Verfahren lassen sich auch Formstoffrohlinge herstellen: Die Formen für Gussteile mit komplexen Geometrien werden häufig aus einem Formstoffblock herausgefräst. Ist dieser Block kein massiver Quader, sondern ein bereits an die endgültige Form angenäherter Rohling, fällt dabei weniger Abraum an. Zudem können bei großen Formen die Prozesszeiten erheblich verringert werden. Sowohl für die additive Formherstellung als auch für das Formstofffräsen wurden Demonstratoren aufgebaut – bei drei Projektpartnern des Verbundprojekts „Robots in Prototyping – ROBOTYPING: Neue flexible Verfahren zur direkten Herstellung großer Sandformen mit Roboter“. Ein wesentlicher Teil der „ROBOTYPING“-Entwicklungsarbeiten fand innerhalb dieses BMBF-Projekts von März 2001 bis Ende November 2003 statt. Projektpartner des Fraunhofer IPA waren der Formenbauer ACTech GmbH, Freiberg, die Firma Mauersberger Maschinenbau, Thum, sowie der Formstoffhersteller Foseco GmbH, Borken. Zwei Ergebnisse der ROBOTYPING-Projekts und der vorausgehenden Forschungsarbeiten wurden bereits patentiert: das „Verfahren zum Herstellen von definierten Freiformflächen in Formstoff und Vorrichtung zum Ausführen desselben“ und das „Verfahren zum Herstellen von Prototypen oder Formen aus Formmaterial“.

Ihr Ansprechpartner für weitere Informationen:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Dipl.-Ing.Walter Schaaf, Tel. 0711-970-1225, E-Mail: walter.schaaf@ipa.fraunhofer.de

Dipl.-Ing.Timo Schäfer, Tel.: 0711-970-1221, E-Mail: timo.schäfer@ipa.fraunhofer.de

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Forschende enthüllen neue Funktion von Onkoproteinen

Forschende der Uni Würzburg haben herausgefunden: Das Onkoprotein MYCN lässt Krebszellen nicht nur stärker wachsen, sondern macht sie auch resistenter gegen Medikamente. Für die Entwicklung neuer Therapien ist das ein…

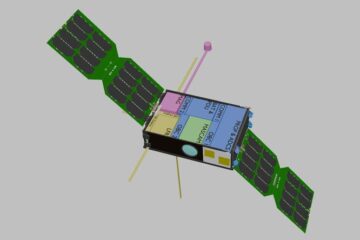

Mit Kleinsatelliten den Asteroiden Apophis erforschen

In fünf Jahren fliegt ein größerer Asteroid sehr nah an der Erde vorbei – eine einmalige Chance, ihn zu erforschen. An der Uni Würzburg werden Konzepte für eine nationale Kleinsatellitenmission…

Zellskelett-Gene regulieren Vernetzung im Säugerhirn

Marburger Forschungsteam beleuchtet, wie Nervenzellen Netzwerke bilden. Ein Molekülpaar zu trennen, hat Auswirkungen auf das Networking im Hirn: So lässt sich zusammenfassen, was eine Marburger Forschungsgruppe jetzt über die Vernetzung…