Methodische Produktoptimierung

Qualitätsmängel eines Produktes, hervorgerufen durch Störungen im Fertigungsprozess, können einem Unternehmen teuer zu stehen kommen. Die Fraunhofer-Technologie-Entwicklungsgruppe TEG in Stuttgart bietet jetzt auf Basis moderner Verfahren im Bereich Prototypenbau und Versuch eine „Methodische Produktplanung“ an, mit der Probleme im Fertigungsprozess effizient und wirtschaftlich erkannt und gelöst werden können.

Immer wieder müssen Unternehmen Qualitätsmängel ihrer Produkte eingestehen, die ihren Ursprung in störenden Einflüssen während der Produktion haben. Besonders bei Großserien komplexer Produkte gehen die Nachbesserungskosten dann schnell in die Millionen, wie es sich beispielsweise schon öfters in der Automobil-Industrie gezeigt hat. Dennoch: „Die Zahl der Rückrufaktionen steigt stetig an“, wie Angela Bartholmae, Sprecherin des Kraftfahrtbundesamtes (KBA) in Flensburg bestätigt. „Waren es 1997 noch 58, so verzeichneten wir im Jahr 2000 schon 94 Rückrufe.“ Allerdings hat nicht nur die Automobil-Branche mit solchen Tücken zu kämpfen, auch IT- oder Maschinenbau-Unternehmen bis hin zu Lebensmittelherstellern leiden unter zunächst nicht erkennbaren Qualitätsmängeln ihrer Produkte.

„Dies zeigt uns, dass es trotz Kenntnis relevanter verfahrenstechnischer Anforderungen immer wieder zu Fertigungsproblemen in Industrieunternehmen kommt“, erläutert Dr. Günter Hörcher, Abteilungsleiter Produktentwicklung bei der Fraunhofer TEG in Stuttgart. Und diese Probleme können nicht nur zu immensem wirtschaftlichen Schaden führen, sondern vor allem auch zu hohem Image- und Vertrauensverlust bei den Kunden. Um diese wieder von der Qualität der angebotenen Ware bzw. der Glaubwürdigkeit und Zuverlässigkeit des gesamten Unternehmens zu überzeugen, bedarf es neben Verbesserungen am Produkt selbst meist auch einer breit angelegten Kommunikationsstrategie. Kann sich eine Firma derartige Zusatz-Aufwendungen nicht leisten, was vor allem im kleinen und mittelständischen Bereich häufig der Fall ist, können Qualitätsmängel sogar zur Liquidation des Betriebes führen. Das weiß auch Ludger W. Staby, Präsident der International Chamber of Commerce (ICC) Deutschland. Seiner Meinung nach sind bei der Eroberung von Märkten jede Menge Fehler möglich, aber „einer ist unverzeihlich: ein Qualitätsmangel“.

Die Nadel im Heuhaufen

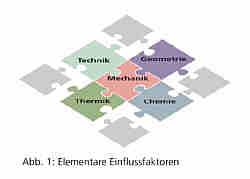

Um zu verhindern, dass derartige Produktfehler auftreten, müssen die Störgrößen innerhalb der Fertigung gezielt herausgefiltert und behoben werden. Die Fraunhofer-Technologie-Entwicklungsgruppe hat deshalb im Bereich Prototypenbau und Versuch ein Leistungspaket entwickelt, das mit Hilfe spezieller Techniken der statistischen Versuchsplanung (DoE Design of Experiments) arbeitet. „Da der Produktionsprozess in der Regel von sehr vielen Parametern abhängig ist, dazu zählen z.B. chemische, mechanische, thermische oder geometrische Faktoren, gleicht die Ursachenforschung von Fertigungsschwierigkeiten häufig der Suche nach der Nadel im Heuhaufen“, so Dipl.-Ing. (FH) Ivica Kolaric, wissenschaftlicher Mitarbeiter der Fraunhofer TEG in der Abteilung Produktentwicklung [Abb. 1]. Denn eine bis heute übliche Vorgehensweise, um herauszufinden, welchen Einfluss jeder einzelne Parameter hat, ist die Untersuchung anhand eines vollständigen faktoriellen Versuchsplans. Dabei führt man je nach Parameter-Anzahl und deren möglicher Einstellstufen entsprechende Versuche durch, bei denen alle möglichen Faktorkombinationen betrachtet werden [Abb. 2]. „Doch schon ab einer relativ geringen Anzahl von Parametern wird dieses Vorgehen wirtschaftlich unrentabel, da es enorm zeit- und kostenintensiv ist“, fährt Dipl.-Ing (FH) Kolaric fort.

Fertigungsprobleme effizient lösen

Die Vorgehensweise der Fraunhofer TEG ermöglicht dagegen eine Reduzierung des Versuchsaufwands und damit eine effizientere und wirtschaftliche Lösung derartiger Fertigungsprobleme. Dipl.-Ing. (FH) Kolaric: „Bei diesem ganzheitlichen Ansatz werden alle relevanten Prozessschritte der Produktherstellung berücksichtigt“. Der Ablauf ist in insgesamt drei Phasen aufgeteilt:

Phase 1: Analyse

Die Fraunhofer TEG stellt zunächst ein Team aus Spezialisten verschiedener Bereiche wie Entwicklung, Konstruktion, Produktion und Qualitätsplanung zusammen. Deren Aufgabe umfasst die Analyse des Fertigungsablaufs von der Anlieferung der Rohmaterialien bis hin zur Endmontage. Unter Anwendung geeigneter Methoden wie FMEA können hierbei bereits erste Aussagen über mögliche Fehlerursachen getroffen werden.

Phase 2: Methodik

Um das Kundenwissen zu berücksichtigen und redundante Lösungsansätze zu vermeiden, werden die Erfahrungen aus der Prozessanalyse in einem Workshop zusammen mit den Mitarbeitern des Unternehmens methodisch aufgearbeitet. Dies erfolgt beispielsweise in Form einer Ursache-Wirkungs-Analyse nach Ishikawa. „Dieses Verfahren hat sich bereits in zahlreichen Industrieprojekten als ausgezeichnetes Werkzeug zur Identifikation von Einflussparametern bewährt und führt in der Regel zu einer Vielzahl an möglichen Störgrößen der Fertigung“, erklärt Dipl.-Ing. Dietmar Raschke, wissenschaftlicher Mitarbeiter der Fraunhofer TEG im Bereich Methodengestützte Produktplanung. In einem weiteren Schritt werden sämtliche festgestellten Störgrößen nach Relevanz überprüft und sondiert sowie in Anlehnung an die QFD-Methodik nach ihrem Einfluss gewichtet. Durch diese Fokussierung können gezielt Schwerpunkte zur Beseitigung von Störungen gesetzt werden.

Anschließend werden vom Team der Fraunhofer TEG, basierend auf den festgelegten signifikanten Fehlerursachen, methodisch mehrere Lösungsansätze erarbeitet. Diese beinhalten normalerweise nicht nur verfahrenstechnische Verbesserungen oder Werkstoffalternativen, sondern bei Bedarf auch völlig neue Entwicklungen mit hohem Rationalisierungspotential. Auf diese Weise stehen dem Kunden zahlreiche Lösungsmöglichkeiten zur Verfügung, die individuell umgesetzt werden können.

Phase 3: Validierung

Bevor die einzelnen Lösungsvorschläge realisiert werden, müssen sie in einer Versuchs-Phase praktisch auf ihre Wirksamkeit überprüft werden. Die Experten der Fraunhofer TEG verwenden, je nach Lösungsansatz, Methoden des DoE (Design of Experiments). Diese ermöglichen durch eine systematische Vorgehensweise die Planung optimaler und gleichzeitig kostengünstiger Versuche. In einem weiteren Schritt erfolgt die Versuchs-Durchführung sowie die Auswertung der Ergebnisse. Die Fraunhofer TEG ist dabei sowohl im Bereich Standard- als auch bei kundenspezifischen Versuchen hervorragend positioniert und bietet für nahezu jede Aufgabenstellung ein passende Lösung.

Moderne Versuchsmethoden des DoE

Die verbreitetsten modernen Methoden der Versuchsplanung wurden in erster Linie von Shainin und Taguchi geprägt. Das Ziel ist, die Anzahl der Versuche gezielt zu reduzieren und dennoch ein vergleichbares Ergebnis wie bei der vollfaktoriellen Methode zu erhalten. „Die Shainin-Methodik basiert dabei auf dem Erfahrungswissen, dass etwa 80 Prozent der Wirkungen auf die Zielgröße von etwa 20 Prozent der Faktoren verursacht werden“, erläutert Dipl.-Ing. Raschke. „Es gilt also, die wenigen Hauptfaktoren zu sondieren, die den Prozess am stärksten beeinflussen.“ Dazu stellt Shainin mehrere Hilfsmittel und Werkzeuge zur Verfügung, wie etwa die Multi-Variations-Karten, die Komponentensuche oder den paarweisen Vergleich. Hat man damit die Anzahl der Einflussfaktoren auf vier oder weniger reduziert, werden diese mittels eines vollständig faktoriellen Versuchs intensiv untersucht.

Anders verhält es sich bei dem Vorgehen nach Taguchi. Wenn nach der Eingrenzung (vgl. Phase 2) mehr als vier relevante Parameter vorliegen, werden diese hinsichtlich der Anwendbarkeit der Methode analysiert und auf ihre Wechselwirkung untersucht. Um die Anzahl der Versuche auf dieser Basis gezielt zu reduzieren und die Ergebnisse effizient auswerten zu können, wird die Methode von Taguchi benutzt. Hierbei können auch Faktoren mit mehr als zwei Einstellstufen günstig analysiert werden. „Auf diese Weise können wir den Versuchsaufwand um 50 Prozent verringern“, so Dipl.-Ing. (FH) Kolaric, „und das ohne jegliche Qualitätseinbußen.“

Entwicklung individueller Prüfverfahren

Zusätzlich bietet die Fraunhofer-Technologie-Entwicklungsgruppe die Entwicklung produktspezifischer und schneller Prüfmethoden an, beispielsweise für nicht genormte Teile, die dem Kunden eine sichere Prozessüberwachung erlauben. Die hochmoderne Prüfausstattung sowie entsprechende Räumlichkeiten innerhalb der Fraunhofer Einrichtung gewährleisten dabei optimale Voraussetzungen, um ein breites Spektrum an Untersuchungen abzudecken. „Wir verfügen unter anderem über ein modulares Versuchs-Equipment aus mechanischen und elektronischen Komponenten, mit dem wir innerhalb kürzester Zeit kundenspezifische Versuchsaufbauten realisieren können“, berichtet Abteilungsleiter Dr. Hörcher. Außerdem können Inline-fähige Prüfmaschinen konstruiert und in nahezu jede Fertigung implementiert werden. Durch das interne Wissensnetzwerk der Fraunhofer TEG besteht dabei die Möglichkeit, innovative Prüftechniken einzusetzen oder mechanisch komplexe Prüfmethoden durch mathematische Ausgleichs-Algorithmen zu substituieren. Anhand der methodisch eruierten Kenngrößen können so Abweichungen innerhalb der Fertigung sicher erkannt und korrigiert werden.

Erfolg durch bessere Produkte

Um im Rahmen der Methodischen Produktoptimierung ein optimales Ergebnis erzielen zu können, muss also eine Vielzahl an Faktoren innerhalb des Fertigungsprozesses berücksichtigt werden. Die Fraunhofer TEG kann dieses Spektrum durch ihre ganzheitliche Ausrichtung optimal abdecken und so Fertigungsschwierigkeiten in allen Prozessstufen analysieren, um anschließend individuelle, produktspezifische Lösungen zu erarbeiten. Das Unternehmen erlangt dadurch:

- geringere Ausschussquoten

- Preis- und Wettbewerbsvorteile durch qualitativ hochwertige Produkte

- Prozesssicherheit durch Entwicklung und Implementierung individueller Prüfmethoden

Das fundierte Wissen der Stuttgarter Ingenieure und der Einsatz verschiedenster Versuchsmethoden gestattet dabei einen gezielten, kostengünstigen Projektablauf mit höchster Effizienz. Reibungsverluste etwa durch zeitaufwendige Meetings mit mehreren Projektpartnern werden vermieden. Zudem unterstützt die Fraunhofer TEG das auftraggebende Unternehmen bei der Implementierung der Produktoptimierungs-Maßnahmen und der Prüfmethoden – für mehr Erfolg durch bessere Produkte.

Marion Hiltl

Ansprechpartner Fraunhofer TEG

Dipl.-Ing. (FH) Ivica Kolaric

Nobelstraße 12

70569 Stuttgart

Tel.: +49 (0) 711/9 70-3729

Fax: +49 (0) 711/9 70-3997

E-Mail: ivk@teg.fraunhofer.de

INFO-KASTEN

Geschichte der Versuchsplanung Die „klassische Versuchsplanung“, so wie man sie heute kennt, ist in erster Linie auf die Arbeiten des englischen Wissenschaftlers und Statistikers Sir Ronald Aylmer Fisher (1880-1962) zurückzuführen. Er entwickelte etwa in den 30er Jahren die wesentlichen Grundsätze des faktoriellen Versuchs, um eine Ertragssteigerung in der Landwirtschaft zu ermöglichen. In diesem Zusammenhang wurde auch die Technik der Datenanalyse, die so genannte Varianzanalyse, konzipiert. In den 50er und 60er Jahren fertigten George E.P. Box und K.B. Wilson Versuchspläne für Optimierungsaufgaben an und erschlossen damit Anwendungsgebiete außerhalb der Landwirtschaft. |

Media Contact

Weitere Informationen:

http://www.teg.fraunhofer.deAlle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Neue universelle lichtbasierte Technik zur Kontrolle der Talpolarisation

Ein internationales Forscherteam berichtet in Nature über eine neue Methode, mit der zum ersten Mal die Talpolarisation in zentrosymmetrischen Bulk-Materialien auf eine nicht materialspezifische Weise erreicht wird. Diese „universelle Technik“…

Tumorzellen hebeln das Immunsystem früh aus

Neu entdeckter Mechanismus könnte Krebs-Immuntherapien deutlich verbessern. Tumore verhindern aktiv, dass sich Immunantworten durch sogenannte zytotoxische T-Zellen bilden, die den Krebs bekämpfen könnten. Wie das genau geschieht, beschreiben jetzt erstmals…

Immunzellen in den Startlöchern: „Allzeit bereit“ ist harte Arbeit

Wenn Krankheitserreger in den Körper eindringen, muss das Immunsystem sofort reagieren und eine Infektion verhindern oder eindämmen. Doch wie halten sich unsere Abwehrzellen bereit, wenn kein Angreifer in Sicht ist?…