Infrarot-Strahler verschweißen gezielt und effizient

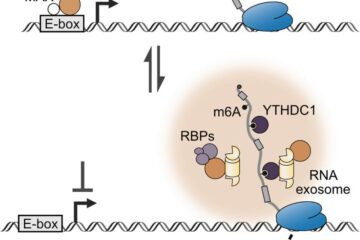

Infrarot-Wärme hilft Schwimmbadfilterbehälter effizient und schnell zu verschweißen.<br>Copyright Dr. Uwe Egen, IPWC, Kassel 2013<br>

Viele dieser Produktionsschritte werden durch Infrarot-Strahler wesentlich vereinfacht und beschleunigt. Es spart Zeit und Energie, wenn Strahler exakt an Produkt und Prozess angepasst werden.

Heraeus Noblelight präsentiert auf der Messe K in Düsseldorf von 16. bis 23. Oktober in Halle 10, Stand G59 anwendungsoptimierte Infrarot-Strahler und -Systeme und bietet die Möglichkeit, direkt mit den Anwendungsspezialisten zu sprechen.

Behälter für Schwimmbadfilter sind relativ groß, dickwandig und müssen Druck Stand halten können. Sie werden in zwei Hälften aus Polypropylen spritzgegossen und danach zusammen gefügt. Das Verschweißen dieser großen und dickwandigen Kunststoffteile stellte für ein Unternehmen in Südostasien eine echte Herausforderung dar. Die Filtergehäuse werden später sichtbar aufgestellt, darum muss die Schweißnaht optisch einwandfrei sein.

Das südostasiatische Unternehmen verfügte bereits über eine Schweißanlage mit Widerstandsheizelementen in einem Aluminiumblock mit Teflonbeschichtung. Die Heizelemente wurden pneumatisch ein- und ausgeschwenkt. Das leicht fließende Polypropylen klebte jedoch immer wieder am Heizelement fest, so dass Qualität und Geschwindigkeit der Produktion den gestiegenen Anforderungen nicht mehr genügen konnten.

Zudem suchte man nach effizienteren Lösungen, um Energie zu sparen.

Heute lösen Omega Infrarot-Strahler von Heraeus diese Herausforderung.

Maßgeschneiderte Infrarot-Schweißanlage

Dr. Uwe Egen von der IPCW (International Plastic Welding Consultant) in Kassel konzipierte und baute für seinen Kunden in Südostasien eine Anlage, die einen der größten je hergestellten Omega Infrarot-Strahler enthält. Dieser Spezial-Strahler besitzt die Form des griechischen Buchstabens Omega, er hat einen Durchmesser von 61 Zentimetern und ist mit einem 180° Goldreflektor ausgestattet, damit die Wärme ganz zielgenau dort ankommt, wo sie nötig ist.

Zwei der ringförmigen Strahler geben ihre Wärmestrahlung einseitig auf die Ränder der Halbschalen ab. Sie sitzen in einer Schwenkvorrichtung und werden nach dem Aufschmelzen des Kunststoffrandes herausgeschwenkt. Danach können die Hälften zusammengefügt werden.

Eine intelligente Steuerung, die in den vorhandenen Schaltschrank eingepasst wurde, hilft, ein Intensität-Zeitprofil einzuhalten. Zusammen mit dem richtigen Schweißdruck wird so ein optimales Schweißergebnis erreicht.

„Die Infrarot-Anlage hat die Kontaktheizelemente ersetzt und so können heute viel kürzere Taktzeiten verwirklicht werden!“, so Dr. Egen, „Der Hauptvorteil der Infrarot-Wärmetechnologie ist für mich jedoch, dass die Teile exakt zentriert werden können. Infrarot-Strahlung erwärmt kontaktfrei und so gibt es keine Kontaktflächen mehr, die verkleben und dann verrutschen können!“

Infrarot-Wärmetechnologie für das Fügen von Kunststoffen

Infrarot-Strahlung wird kontaktfrei übertragen und erzeugt Wärme direkt im Produkt. Damit ist sie herkömmlichen Methoden, wie etwa der Erwärmung durch Kontaktplatten, überlegen. Anders als beim Schweißen mit Kontaktwärme bleibt kein heißer Kunststoff an der Wärmequelle hängen. Dadurch können Kunststoffteile mit Infrarot-Wärmesystemen ohne Geruchsbelästigung im Sekundentakt und jederzeit reproduzierbar verschweißt werden. Zeitraubende Reinigungsprozeduren entfallen.

Anders als beim Vibrationsschweißen entsteht kein Abrieb, der sich auf dem Produkt oder der Anlage ablagert. Infrarot-Wärme verschweißt Halbschalen zu einem dichten Behälter, während Ultraschall eher für punktuelles Schweißen geeignet ist. Laser verschweißen Kunststoffteile mit hoher Energie, benötigen jedoch einen erheblichen Fügedruck und zudem spezielle Sicherheitsvorkehrungen.

Der Edelmetall- und Technologiekonzern Heraeus mit Sitz in Hanau ist ein weltweit tätiges Familienunternehmen mit einer mehr als 160-jährigen Tradition. Unsere Kompetenzfelder umfassen die Bereiche Edelmetalle, Materialien und Technologien, Sensoren, Biomaterialien und Medizinprodukte, Quarzglas sowie Speziallichtquellen. Im Geschäftsjahr 2012 erzielte Heraeus einen Produktumsatz von 4,2 Mrd. € und einen Edelmetallhandelsumsatz von 16 Mrd. €. Mit weltweit rund 12.200 Mitarbeitern in mehr als 100 Gesellschaften hat Heraeus eine führende Position auf seinen globalen Absatzmärkten.

Heraeus Noblelight GmbH mit Sitz in Hanau, mit Tochtergesellschaften in den USA, Großbritannien, Frankreich, China und Australien, gehört weltweit zu den Markt- und Technologieführern bei der Herstellung von Speziallichtquellen. Heraeus Noblelight wies 2012 einen Jahresumsatz von 92,5 Millionen € auf und beschäftigte weltweit 715 Mitarbeiter. Das Unternehmen entwickelt, fertigt und vertreibt Infrarot- und Ultraviolett-Strahler und -Systeme für Anwendungen in industrieller Produktion, Umweltschutz, Medizin und Kosmetik, Forschung und analytischen Messverfahren.

Heraeus Noblelight hat zum 31.01.2013 die Fusion UV Systems-Gruppe mit Hauptsitz in Gaithersburg, Maryland (USA) erworben.

Für weitere Informationen wenden Sie sich bitte an:

Hersteller:

Heraeus Noblelight GmbH

Reinhard-Heraeus-Ring 7

D-63801 Kleinostheim

Tel +49 6181/35-8545, Fax +49 6181/35-16 8545

E-Mail hng-infrared@heraeus.com

Redaktion:

Dr. Marie-Luise Bopp

Heraeus Noblelight GmbH,

Abteilung Marketing/Werbung

Tel +49 6181/35-8547, Fax +49 6181/35-16 8547

E-Mail marie-luise.bopp@heraeus.com

Media Contact

Weitere Informationen:

http://www.heraeus-noblelight.com/infraredAlle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Forschende enthüllen neue Funktion von Onkoproteinen

Forschende der Uni Würzburg haben herausgefunden: Das Onkoprotein MYCN lässt Krebszellen nicht nur stärker wachsen, sondern macht sie auch resistenter gegen Medikamente. Für die Entwicklung neuer Therapien ist das ein…

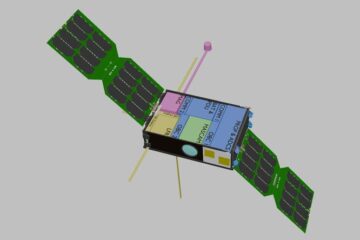

Mit Kleinsatelliten den Asteroiden Apophis erforschen

In fünf Jahren fliegt ein größerer Asteroid sehr nah an der Erde vorbei – eine einmalige Chance, ihn zu erforschen. An der Uni Würzburg werden Konzepte für eine nationale Kleinsatellitenmission…

Zellskelett-Gene regulieren Vernetzung im Säugerhirn

Marburger Forschungsteam beleuchtet, wie Nervenzellen Netzwerke bilden. Ein Molekülpaar zu trennen, hat Auswirkungen auf das Networking im Hirn: So lässt sich zusammenfassen, was eine Marburger Forschungsgruppe jetzt über die Vernetzung…