Das Produktionsverfahren der Zukunft – auf zwei Rädern

Der europäische Luft- und Raumfahrtkonzern EADS hat das weltweit erste Fahrrad vorgestellt, bei dem ein revolutionäres Produktionsverfahren angewandt wurde, das die Herstellungsmethoden weltweit verändern könnte.

Das aus Nylon hergestellte „Airbike“ ist eine absolute Neuheit. Ebenso stabil wie Fahrräder aus Stahl oder Aluminium, muss es jedoch nicht wie diese auf herkömmliche Art montiert oder gewartet werden. Es wird aus einem pulverförmigen Ausgangsmaterial Schicht für Schicht aufgebaut, so dass komplexe Elemente in einem Stück gefertigt werden können. Räder, Lager und Achsen werden so in einem einzigen Fertigungsgang hergestellt. Das Airbike kann nach individuellen Fahrerspezifikationen produziert werden, ohne dass nachträgliche Anpassungen erforderlich sind.

Der revolutionäre Herstellungsprozess trägt die Bezeichnung „Additive Layer Manufacturing“ (ALM). In einen ALM-Zentrum am Airbus-Standort Filton werden nach diesem Verfahren aus pulverförmigen Ausgangsmaterialien wie Metall (z. B. Titan, Edelstahl oder Aluminium), Nylon oder kohlefaserverstärktem Kunststoff ganze Produkte gefertigt. Das Zweirad wird, ähnlich wie beim 3DDruckverfahren, mit Hilfe von CAD-Tools entworfen und anschließend im Hochleistungs-Lasersinterverfahren hergestellt. Mittels eines Lasers werden sukzessiv dünne Schichten des ausgewählten Strukturmaterials aufgebracht, aus dem am Ende ein stabiles, voll ausgeformtes Fahrrad entsteht. Robin Southwell, CEO von EADS UK, erklärt: „Das Airbike ist ein Paradebeispiel britischer Innovationskraft. Im EADS-Team in Bristol arbeiten Weltklasse-Ingenieure, die mit ihrer Pionierarbeit die technologischen Grenzen immer weiter verschieben. Ich bin überzeugt, dass die ALM-Technologie einen Paradigmenwechsel bringen wird.“

Während sich das Airbike derzeit noch im Stadium eines Technologiedemonstrators befindet, hat EADS die Technologie der Verarbeitung von Metallen, Nylon und kohlefaserverstärkten Kunststoffen auf molekularer Ebene bereits so weit verfeinert, dass diese für die Herstellung belastungsintensiver und sicherheitskritischer Teile in der Luftfahrt eingesetzt werden kann. Im Vergleich zu einem herkömmlich hergestellten Frästeilen sind ALM-Produkte bis zu 65 % leichter – und das bei gleicher Festigkeit. Diese Technologie wird vermutlich in absehbarer Zeit für industrielle Anwendungen – etwa in der Luft- und Raumfahrt, in der Automobilindustrie oder auch im Maschinenbau – eingesetzt werden. Studien zeigen, dass Fluggesellschaften über die Lebensdauer eines Flugzeugs mit jedem Kilogramm Gewicht rund 3.500 $ Treibstoffkosten einsparen und dabei den Kohlendioxidausstoß senken können.

Mark Prisk, britischer Staatsminister für Wirtschaft und Unternehmen, kommentiert: „Es macht mich stolz zu sehen, dass Großbritannien – über EADS und andere Unternehmen – einen weltweit führenden Platz bei der Entwicklung innovativer Produkte einnimmt. Das „Additive Layer Manufacturing“- bzw. 3DDruck- Verfahren ist eine vielversprechende und umweltfreundliche neue Technologie. Mit dieser Technologie können deutlich leistungsfähigere Produkte gefertigt werden als mit herkömmlichen Herstellungsverfahren. Zudem könnte es den Produktionssektor dabei unterstützen, das Abfall- und Emissionsaufkommen drastisch zu senken. Und genau in diese Art von Hochtechnologien sollten Unternehmen hier in Großbritannien investieren.“ Darüber hinaus könnte die ALM-Technologie künftig weitere mögliche Vorteile bieten. Das Verfahren benötigt nur etwa ein Zehntel des bei herkömmlichen Produktionsprozessen benötigten Materials und vermeidet damit Müll. Weltweit könnten mit ALM unterschiedlichste Produkte schnell und kostengünstig mit „3D-Druckern“ in Büros, Geschäften und Privatwohnungen hergestellt werden. Damit wäre es möglich, in entfernten Regionen Ersatzteile zu produzieren, was eine deutliche Verbesserung der Logistik bei Hilfsmissionen und militärischen Operationen mit sich brächte.

Andy Hawkins, ALM-Chefingenieur bei EADS, zu dieser Technologie: „ALM bietet enorme Möglichkeiten – das ist eine bahnbrechende Technologie. Das Schöne daran ist, dass komplexe Konstruktionen bei der Produktion keine Zusatzkosten verursachen. Der Laser lässt jede beliebige Formgestaltung zu. Beim Airbike haben wir zum Beispiel viele einzigartige Konstruktionsteile verwendet, wie etwa die auxetische Struktur der Sattelpolsterung oder auch die in die Radnaben integrierten Lager.“

In weiterer Zukunft können die Herstellungskosten mit der ALM-Technologie durch den Abbau von Produktionsanlagen und Werken signifikant gesenkt werden. Sie besitzt damit das Potential, die historisch mit der Industrialisierung verbundenen Urbanisierungstrends umzukehren.

Derzeit gibt es zwar noch Grenzen in Bezug auf die maximale Größe der Teile und die entstehenden Kosten, doch die Technologie entwickelt sich rasant. Die potentiellen Vorteile von ALM werden zunehmend erkannt, und die Hindernisse, die einer weltweiten Implementierung dieser Technologie entgegenstehen, schwinden rapide.

EADS ist ein weltweit führendes Unternehmen der Luft- und Raumfahrt, im Verteidigungsgeschäft und den dazugehörigen Dienstleistungen mit einem Umsatz von € 42,8 Mrd. im Jahr 2009 und über 119.000 Mitarbeitern. Zu EADS gehören Airbus, Astrium, Cassidian und Eurocopter.

Kontakt für Medien:

Gregor v. Kursell 089 607 34 255 gregor.kursell@eads.net

Media Contact

Weitere Informationen:

http://www.eads.comAlle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

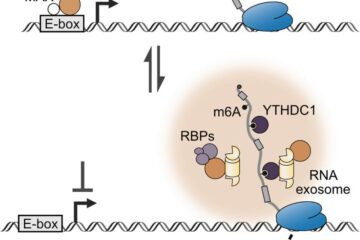

Forschende enthüllen neue Funktion von Onkoproteinen

Forschende der Uni Würzburg haben herausgefunden: Das Onkoprotein MYCN lässt Krebszellen nicht nur stärker wachsen, sondern macht sie auch resistenter gegen Medikamente. Für die Entwicklung neuer Therapien ist das ein…

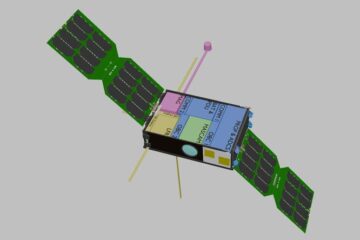

Mit Kleinsatelliten den Asteroiden Apophis erforschen

In fünf Jahren fliegt ein größerer Asteroid sehr nah an der Erde vorbei – eine einmalige Chance, ihn zu erforschen. An der Uni Würzburg werden Konzepte für eine nationale Kleinsatellitenmission…

Zellskelett-Gene regulieren Vernetzung im Säugerhirn

Marburger Forschungsteam beleuchtet, wie Nervenzellen Netzwerke bilden. Ein Molekülpaar zu trennen, hat Auswirkungen auf das Networking im Hirn: So lässt sich zusammenfassen, was eine Marburger Forschungsgruppe jetzt über die Vernetzung…