TU Wien entwickelt neue Halbleiter-Bearbeitungstechnik

Eine mit der neuen Methode bearbeitete Folie - die Struktur wurde so designt, dass grünes Licht durchgelassen wird. TU Wien

Sie sehen aus wie ein Schwamm im Nano-Format: Extrem feine poröse Strukturen mit winzigen Löchern kann man heute aus Halbleitern herstellen. Das bietet neue Möglichkeiten, winzige Sensoren zu bauen oder ungewöhnliche optische und elektronische Bauteile zu konstruieren.

Schon bisher gab es dazu Experimente mit porösen Strukturen aus Silizium. An der TU Wien gelang es nun, ein Verfahren für die kontrollierte Herstellung von porösem Siliziumcarbid zu entwickeln.

Siliziumcarbid hat entscheidende Vorteile gegenüber Silizium: Es ist chemisch widerstandsfähiger und kann deshalb ohne zusätzliche Beschichtung für z.B. biologische Anwendungen eingesetzt werden.

Um die Möglichkeiten der neuen Technik zu demonstrieren, wurde nun ein spezieller Spiegel aus einer Vielzahl hauchdünner Schichten mit einer Dicke von jeweils etwa 70 nm mit unterschiedlicher Porosität hergestellt, der unterschiedliche Lichtfarben selektiv reflektiert.

Kontrolle über die Lichtbrechung

„Aus einem soliden Stück eines Halbleitermaterials eine poröse Struktur mit unzähligen Nano-Löchern zu machen, liefert uns eine ganze Reihe spannender technischer Möglichkeiten“, sagt Markus Leitgeb vom Institut für Sensor- und Aktuatorsysteme der TU Wien.

Er entwickelte die neue Materialbearbeitungstechnik im Rahmen seiner Dissertation bei Prof. Ulrich Schmid in Zusammenarbeit mit der CTR Carinthian Tech Research AG und gefördert durch das Competence Center for Excellent Technologies (COMET) Programm.

„Die poröse Struktur beeinflusst die Art, wie Lichtwellen vom Material abgelenkt werden. Wenn wir die Porosität kontrollieren können, haben wir daher auch Kontrolle über den optischen Brechungsindex des Materials.“

Das kann in der Sensorik sehr nützlich sein – so kann man beispielsweise den Brechungsindex von winzigen Flüssigkeitsmengen mit einem porösen Halbleiter-Sensor messen und so unterschiedliche Flüssigkeiten zuverlässig voneinander unterscheiden.

Eine andere technisch attraktive Möglichkeit ist, ganz gezielt bestimmte Bereiche des Materials zunächst porös zu machen, mit einer neuen Schicht zu überwachsen, und dann kontrolliert zusammenfallen zu lassen – so kann man Mikro- und Nanostrukturen herstellen, die ebenfalls für die Sensorik eine wichtige Rolle spielen.

Doch entscheidend ist bei all diesen Techniken die passende Wahl des Ausgangsmaterials. „Bisher wurde dafür Silizium verwendet, ein Material, mit dem man einfach bereits sehr viel Erfahrung hat“, sagt Prof. Ulrich Schmid. Doch Silizium hat auch entscheidende Nachteile: Unter harten Umgebungsbedingungen, etwa bei großer Hitze oder in basischen Lösungen, werden Strukturen aus Silizium angegriffen und schnell zerstört. Für biologische oder elektrochemische Anwendungen sind Sensoren aus Silizium deshalb oftmals nicht brauchbar.

Daher versuchte man an der TU Wien, Ähnliches mit dem chemisch deutlich robusteren und biokompatiblen Halbleiter Siliziumcarbid zu erreichen – doch um poröse Strukturen aus Siliziumcarbid herstellen zu können, waren einige besondere Kunstgriffe nötig.

Der farbselektive Spiegel

Zunächst wird die Oberfläche gesäubert, dann wird sie teilweise mit einer dünnen Platin-Schicht überzogen. Durch Eintauchen in eine Ätzlösung und Belichten mit UV-Licht werden im Siliziumcarbid Oxidationsprozesse in Gang gesetzt.

Auf den nicht mit Platin bedeckten Bereichen entsteht so eine erste 1 µm dünne poröse Schicht. Danach legt man zusätzlich eine elektrische Spannung an um die Porosität sowie die Schichtdicke der Folgeschichten exakt einstellen zu können. Die erste poröse Schicht unterstützt dabei die Bildung erster Poren beim Anlegen der elektrischen Spannung

„Die poröse Struktur breitet sich von der Oberfläche her immer weiter ins Innere des Materials aus“, erklärt Markus Leitgeb. „Durch Anpassen der elektrischen Spannung können wir während dieses Prozesses kontrollieren, welche Porosität wir in welcher Tiefe haben wollen.“

So wurde es möglich, eine komplizierte Schichtstruktur aus poröseren und weniger porösen Siliziumcarbid-Schichten herzustellen die man schlussendlich durch drastisches Erhöhen der Spannung vom Substratmaterial ablösen kann. Die Dicke dieser Schichten kann man so wählen, dass die Schichtstruktur bestimmte Lichtwellenlängen besonders gut reflektiert oder besonders gut passieren lässt – ein integrierter, farb-selektiver Spiegel entsteht.

„Wir haben damit gezeigt, dass man mit unserem neuen Verfahren die Porosität von Siliziumcarbid auf mikroskopischer Skala zuverlässig kontrollieren kann“, sagt Ulrich Schmid. „Diese Technologie verspricht viele Anwendungsmöglichkeiten – von Anti-Reflex-Beschichtungen über optische oder elektronische Bauteile und spezielle Biosensoren bis hin zu widerstandsfähigen Superkondensatoren.“

Rückfragen:

Prof. Ulrich Schmid

Institut für Sensor- und Aktuatorsysteme

Technische Universität Wien

Gußhausstraße 27-29, 1040 Wien

T: +43-1-58801-36689

ulrich.e366.schmid@tuwien.ac.at

Media Contact

Weitere Informationen:

http://www.tuwien.ac.atAlle Nachrichten aus der Kategorie: Energie und Elektrotechnik

Dieser Fachbereich umfasst die Erzeugung, Übertragung und Umformung von Energie, die Effizienz von Energieerzeugung, Energieumwandlung, Energietransport und letztlich die Energienutzung.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Windenergie, Brennstoffzellen, Sonnenenergie, Erdwärme, Erdöl, Gas, Atomtechnik, Alternative Energie, Energieeinsparung, Fusionstechnologie, Wasserstofftechnik und Supraleittechnik.

Neueste Beiträge

Für kostengünstigere, nachhaltigere Akkus

Ultraniedrig konzentrierter Elektrolyt für Lithium-Ionen-Batterien Lithium-Salze machen Akkumulatoren leistungsfähig, aber teuer. Ein ultraniedrig konzentrierter Elektrolyt auf Basis des Lithium-Salzes LiDFOB könnte eine kostengünstige und dabei nachhaltigere Alternative sein. Zellen mit…

Chemischer Seiltrick auf molekularer Ebene

Mechanismusforschung hilft, wenn „Trial & Error“ versagt. In den meisten industriellen chemischen Reaktionen verbinden sich Katalysatoren mit den Ausgangsstoffen und begleiten sie über Zwischenstufen zum Produkt. Dieser Weg wird in…

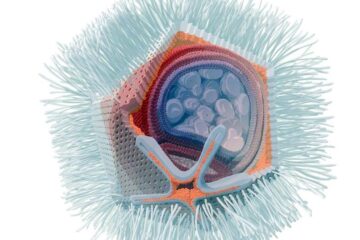

Riesenviren infizieren tödlichen Parasiten

Neues ungewöhnliches Riesenvirus in Kläranlage Klosterneuburg entdeckt. Der Einzeller Naegleria fowleri gehört zu den tödlichsten Parasiten für den Menschen. Forscher*innen des Zentrums für Mikrobiologie und Umweltsystemwissenschaft der Universität Wien um…