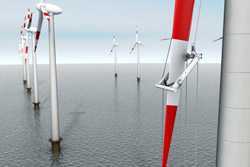

Roboter inspiziert Windkraftanlagen

Ein Roboter überprüft die Rotorblätter einer Windkraft-anlage auf mögliche Schäden. <br>Fraunhofer IFF <br>

Er kommt zuverlässig und er kommt allein. Flink und schnell zieht er sich am Seil nach oben. Meter für Meter, bis er die riesigen Rotorblätter der Windkraftanlage erreicht hat. Dann macht er sich an die Arbeit.

Jeden Zentimeter Fläche auf den Rotorblättern nimmt er gründlich ins Visier, nichts entgeht ihm. Jeden Riss, jede Delamination im Material registriert er und leitet deren genaue Positionen weiter. Bei diesem Job ist er dem Menschen überlegen: der Roboter.

Die Forscher am Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF sind Experten in Sachen Roboter – egal ob für die Fassadenreinigung, die Inspektion von Abwasserkanälen oder als Assistenz des Menschen. Ihr neuester Helfer: RIWEA, der Prüfroboter für Rotorblätter von Windkraftanlagen. Die hauptsächlich aus glasfaserverstärktem Kunststoff hergestellten Rotorblätter müssen viel aushalten – Wind, Trägheitskräfte, Erosion. Bisher überprüfen Menschen die Windkraftanlagen regelmäßig.

Kein leichtes Unterfangen, schließlich müssen die Techniker in luftiger Höhe große Flächen unter die Lupe nehmen – bis zu 60 Meter lang kann ein Rotorblatt sein. »Unser Roboter ist nicht nur ein guter Kletterer«, sagt Dr. Norbert Elkmann, Projektleiter am IFF. »Er ist mit einer Reihe von modernen Sensorsystemen ausgestattet. Damit kann er die Rotorblätter genau überprüfen.« Sind Risse auf der Fläche? Sind die Klebeverbindungen und die Laminierungen in Ordnung? Ist die Verbindung zum zentralen Steg beschädigt?

Das Inspektionssystem besteht aus drei Teilen: Ein Infrarotstrahler leitet Wärme auf die Oberfläche der Rotorblätter, eine hochauflösende Wärmekamera nimmt die Temperaturmuster auf und registriert so Fehler im Material. Zusätzlich ist ein Ultraschallsystem mit an Bord sowie eine hochauflösende Kamera. So kann der Roboter auch Schäden feststellen, die dem menschlichen Auge verborgen geblieben wären.

Ein speziell entwickeltes Trägersystem sorgt dafür, dass der Inspektionsroboter sicher und präzise entlang der Rotorblattfläche geführt wird. »Das ist eine hochkomplexe Bühne mit 16 Freiheitsgraden, die sich selbstständig an Seilen hochziehen kann«, erklärt Elkmann. Der Vorteil des Systems: Es kann an jeder Windkraftanlage seinen Dienst verrichten – egal ob groß oder klein, zu Land oder Off-Shore. Der Roboter liefert immer ein genaues Zustandsprotokoll der Rotorblätter, ohne Menschen in Gefahr zu bringen und ohne Schäden zu übersehen.

Media Contact

Weitere Informationen:

http://www.iff.fraunhofer.deAlle Nachrichten aus der Kategorie: Energie und Elektrotechnik

Dieser Fachbereich umfasst die Erzeugung, Übertragung und Umformung von Energie, die Effizienz von Energieerzeugung, Energieumwandlung, Energietransport und letztlich die Energienutzung.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Windenergie, Brennstoffzellen, Sonnenenergie, Erdwärme, Erdöl, Gas, Atomtechnik, Alternative Energie, Energieeinsparung, Fusionstechnologie, Wasserstofftechnik und Supraleittechnik.

Neueste Beiträge

Diamantstaub leuchtet hell in Magnetresonanztomographie

Mögliche Alternative zum weit verbreiteten Kontrastmittel Gadolinium. Eine unerwartete Entdeckung machte eine Wissenschaftlerin des Max-Planck-Instituts für Intelligente Systeme in Stuttgart: Nanometerkleine Diamantpartikel, die eigentlich für einen ganz anderen Zweck bestimmt…

Neue Spule für 7-Tesla MRT | Kopf und Hals gleichzeitig darstellen

Die Magnetresonanztomographie (MRT) ermöglicht detaillierte Einblicke in den Körper. Vor allem die Ultrahochfeld-Bildgebung mit Magnetfeldstärken von 7 Tesla und höher macht feinste anatomische Strukturen und funktionelle Prozesse sichtbar. Doch alleine…

Hybrid-Energiespeichersystem für moderne Energienetze

Projekt HyFlow: Leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem für moderne Energienetze. In drei Jahren Forschungsarbeit hat das Konsortium des EU-Projekts HyFlow ein extrem leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem entwickelt, das einen…