Aus Koksofengas wird Backpulver: Weltweit erste Versuchsanlage bei ThyssenKrupp in Duisburg

Mit Weiß ins Schwarze getroffen: Koksabfall wird in der Pilotanlage umweltfreundlich zu Hirschhornsalz umgewandelt. ThyssenKrupp Steel Europe

Auf dem Werkgelände von ThyssenKrupp Steel Europe in Duisburg ist eine Pilotanlage in Betrieb gegangen, die eine Substanz produziert, die tatsächlich auch als Backpulver einsetzbar ist. Das Versuchsaggregat nutzt Prozessgase, die bei der Herstellung von Koks entstehen, und wandelt diese in vermarktbare Stoffe wie Düngemittel und Treibmittel für die Chemieindustrie um, gleichzeitig wird der CO2-Ausstoß vermindert.

Bahnbrechende Technologie wandelt Prozessgas in verwertbare Stoffe um

Im Vordergrund bei der weltweit ersten Anlage ihrer Art steht nicht, mit der Herstellung des sogenannten Hirschhornsalzes in die Lebensmittelindustrie einzusteigen. „Kokereien gibt es auf der ganzen Welt. Wir wollen mit dem neu entwickelten Verfahren den Betreibern die Chance bieten, ihre Prozessgase sinnvoll weiterzuverwenden und die Produktivität ihrer Anlagen zu steigern“, erläutert Dr. Holger Thielert von ThyssenKrupp Industrial Solutions:

„Hierfür haben wir ein Verfahren entwickelt und patentiert, das Koksofengase ressourcenschonend in verwertbare Stoffe umwandelt. Dieses Verfahren können wir weltweit vermarkten oder auch in bestehenden Anlagen installieren.“

Am Anfang des neuen Verfahrens steht die Produktion von Koks, neben Eisenerz der Haupteinsatzstoff zur Herstellung von Roheisen im Hochofen.

„Dabei wird in der Kokerei Kohle unter hohen Temperaturen ‚gebacken‘. Die in diesem Prozess entstehenden heißen Gase führen eine Reihe von Stoffen mit sich. In der Versuchsanlage wird nun in ein einem komplexen Verfahren das Koksofengas gewaschen. Unter Beigabe von Kohlenstoffdioxid entsteht Ammoniumbikarbonat – umgangssprachlich Hirschhornsalz“, erklärt Dr. Thielert.

Die entstehenden Endprodukte sind vielfältig einsetzbar: als Stickstoffdünger, als Treib- und Schäumungsmittel für Kunststoffe oder poröse Keramiken und letztlich auch in der Nahrungsmittelindustrie.

Auf dem Weg zum Einsatz im Großmaßstab

Nach erfolgreichen Testläufen unter Laborbedingungen wurden zwei Forscher der Technischen Universität Berlin mit dem Bau der Pilotanlage in Duisburg beauftragt. „Die entscheidenden Versuche können nur unter realen Bedingungen stattfinden“, erläutert Sebastian Riethof, Wissenschaftler von der TU Berlin.

Für die Testphase bietet die Kokerei Schwelgern als Teil des integrierten Hüttenwerks von ThyssenKrupp Steel Europe in Duisburg optimale Bedingungen. „Läuft hier auf der Kokerei alles wie geplant, kann das neue Verfahren auch im Großmaßstab angewendet werden“.

Die ersten Ergebnisse waren vielversprechend: „95 Prozent des im Koksofengases enthaltenen Ammoniaks können genutzt werden. Aus 15 Kubikmetern Koksofengas und zwei Kubikmetern Kohlenstoffdioxid entstehen so pro Stunde 15 Kilogramm Feststoffe“, erläutert Riethof die Effizienz der Anlage. Die Chemieprodukte können so zu marktfähigen Kosten hergestellt werden.

Pilotanlage verringert umweltschonend CO2-Emissionen

Laufen die Tests weiter erfolgreich, wäre dies ein echter Durchbruch in Sachen Produktivität und Ressourceneffizienz – auch für die Kokerei Schwelgern: „Schon jetzt werden hier in Duisburg nahezu alle anfallenden Prozessgase möglichst effizient verwertet“, erklärt KBS-Geschäftsführer Peter Liszio.

„Gelingt es uns jetzt noch langfristig, sowohl aus den Koksofengasen am Markt absetzbare Produkte für andere Industriezweige herzustellen und zugleich den CO2-Ausstoß des Hüttenwerks zu senken, wäre das ein echter Mehrwert, der auch der Umwelt zugutekommt.“ Deshalb könnten Idee und Anlagentyp bei positivem Fortschritt künftig auch weltweit zum Einsatz kommen.

Kokerei versorgt Hochöfen im Duisburger Norden mit Koks

Die Kokerei Schwelgern stellt jährlich 2,6 Millionen Tonnen Brennstoff für die Duisburger Hochöfen her. Sie ist die modernste Anlage ihrer Art in Europa und besitzt die weltweit größten Öfen. Derzeit sind rund 300 Mitarbeiter dort beschäftigt. Der Betrieb der Kokerei erfolgt unter der zu ThyssenKrupp Steel Europe gehörenden Betriebsführungsgesellschaft Kokereibetriebsgesellschaft Schwelgern GmbH (KBS).

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Forschende enthüllen neue Funktion von Onkoproteinen

Forschende der Uni Würzburg haben herausgefunden: Das Onkoprotein MYCN lässt Krebszellen nicht nur stärker wachsen, sondern macht sie auch resistenter gegen Medikamente. Für die Entwicklung neuer Therapien ist das ein…

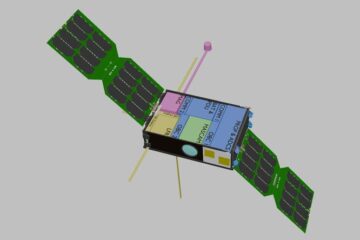

Mit Kleinsatelliten den Asteroiden Apophis erforschen

In fünf Jahren fliegt ein größerer Asteroid sehr nah an der Erde vorbei – eine einmalige Chance, ihn zu erforschen. An der Uni Würzburg werden Konzepte für eine nationale Kleinsatellitenmission…

Zellskelett-Gene regulieren Vernetzung im Säugerhirn

Marburger Forschungsteam beleuchtet, wie Nervenzellen Netzwerke bilden. Ein Molekülpaar zu trennen, hat Auswirkungen auf das Networking im Hirn: So lässt sich zusammenfassen, was eine Marburger Forschungsgruppe jetzt über die Vernetzung…