Materialforscher stoppen Verschleiß an Produktionsanlagen der Elektronikindustrie

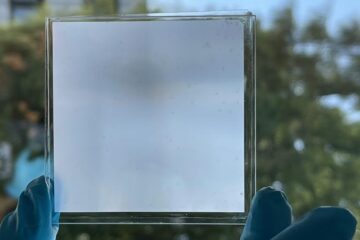

Bei ihrer Herstellung werden große Leiterplatten mit Hilfe von Strom in Säurebädern, den Elektrolyten, verkupfert. Einzelne Maschinenteile aus Titan verschleißen dabei in kurzer Zeit. Ihr Austausch verursacht hohe Kosten.

Saarbrücker Materialforscher haben jetzt ein Verfahren entwickelt, bei dem sich die beschädigten Bauteile im laufenden Betrieb selbst heilen. Die Firma Atotech, die weltweit rund 90 Prozent aller Leiterplatten für Smartphones behandelt, spart damit mehrere Millionen Euro jährlich.

Für dieses neue, zum Patent angemeldete Verfahren hat die Steinbeis-Stiftung in Stuttgart das Forscherteam von Professor Frank Mücklich gemeinsam mit der Firma Atotech mit dem Transferpreis der Steinbeis-Stiftung 2012 ausgezeichnet. Damit wird jedes Jahr der erfolgreichste Transfer von Technologien in die industrielle Anwendung gewürdigt.

Elektronische Bauelemente werden immer kleiner und leistungsfähiger und müssen gleichzeitig vielfältig miteinander vernetzt werden. „Eine elektronische Leiterplatte ist heute ein äußerst komplexes, dreidimensionales Gebilde, das wie ein zentrales Nervensystem alle einzelnen Bauteile verknüpft“, sagt Frank Mücklich, Professor für Funktionswerkstoffe der Universität des Saarlandes und Leiter des Steinbeis-Forschungszentrums für Werkstofftechnik (MECS). Für die großflächige und äußerst präzise Fertigung von Leiterplatten wird das Galvanik-Verfahren genutzt. Die Leiterplatte wird dabei in eine kupferhaltige Säure, den Elektrolyt, getaucht. Dann fließt extrem starker elektrischer Strom durch die Platte und transportiert das Kupfer auf die Oberfläche und in winzige Bohrlöcher, die für spätere Bauteile und Kontakte vorgesehen sind. „Die Leiterplatte wird dadurch mit einer gleichmäßigen, hauchdünnen Kupferschicht überzogen, die dünner ist als ein Zehntel des Durchmessers eines menschlichen Haares“, erklärt der Materialforscher.

Die Leiterplatten werden dabei von säureresistenten Titanklammern gehalten, die den Strom auf die Platte leiten. „Diese Halterungen müssen eine enorme elektrische Energie auf wenigen Quadratmillimetern aushalten. Der extrem starke Strom schädigt sie bei jedem Durchlauf durch Funkenbildung, ähnlich wie ein Blitzeinschlag“, beschreibt Frank Mücklich das grundsätzliche Problem von modernen Galvanik-Anlagen. Die Saarbrücker Materialforscher untersuchten diese Schädigungsvorgänge nicht nur im Elektronenmikroskop, sondern mit Hilfe von Tomographen auch in Nanodimensionen und sogar auf atomarer Ebene. „Wir mussten dabei erkennen, dass die bisherige Strategie, immer neue Werkstoffe mit noch höherer Widerstandskraft gegen diese zerstörerischen, viele tausend Grad heißen Funken zu entwickeln, nicht zum Erfolg führt“, erläutert Mücklich. Denn auch sehr teure Edelmetalle wie Platin konnten diesen Prozess letztlich nur verzögern, aber nicht aufhalten. Stattdessen fanden die Materialforscher gemeinsam mit den Ingenieuren der Firma Atotech ein äußerst sparsames und zuverlässiges Verfahren. „Dieses ähnelt der Heilung von Wunden, mit der unser Körper zeitlebens die Haut regeneriert“, vergleicht der Materialforscher.

Wie in einem Karussell wandern die geschädigten Kontakte jetzt in der Produktionsanlage im Kreis herum und werden genauso wie die Leiterplatten immer wieder mit einer neuen dünnen Kupferschicht überzogen. „Damit erzeugen wir eine recycelbare Verschleißschicht auf den Kontakten, heilen aufgetretene Schäden sofort aus und verbessern ganz nebenbei sogar die Leitfähigkeit der Halterungen um ein Vielfaches“, sagt Frank Mücklich. Durch das neue Verfahren müssen die Halterungen in Zukunft nicht mehr aufwändig an den vielen Produktionsstätten ausgebaut und ersetzt werden. Die Produktion kann dadurch ohne Unterbrechungen durchlaufen. „Mit dieser Technik spart die Firma Atotech, die als Marktführer weltweit über 600 Anlagen dieser Art betreibt, mehrere Millionen Euro pro Jahr ein“, sagt Diplomingenieur Bernd Schmitt, der für das Unternehmen das Forschungsprojekt begleitet hat. Das Verfahren hat die Firma Atotech mittlerweile gemeinsam mit den Saarbrücker Wissenschaftlern zum Patent angemeldet.

Das Verfahren entwickelte der Materialforscher Frank Mücklich mit seinen Mitarbeitern Dominik Britz und Christian Selzner im Laufe eines Jahres. Im Steinbeis-Forschungszentrum auf dem Uni-Campus baute die Firma Atotech dafür extra eine tonnenschwere Testanlage auf. Zuerst analysierten die Wissenschaftler mit neuen dreidimensionalen Verfahren, was sich im Inneren der Titankontakte während des Galvanisierungsprozesses abspielt. „Dafür haben wir hoch auflösende Elektronenmikroskope sowie die Nano-Tomographie und Atomsonden-Tomographie eingesetzt. Die dabei erfassten Bildserien werden anschließend im Computer wieder zum exakten räumlichen Abbild zusammengefügt – bis hin zum einzelnen Atom“, erläutert Professor Mücklich.

Bei der Suche nach robusteren Materialien während der Projektphase setzten die Wissenschaftler auch das Laserstrahlauftragsschweißen (Lasercladding) ein, um in mikroskopischen Lagen verschiedene Materialien auf die Titankontakte aufzutragen. Außerdem strukturierten sie die Oberflächen der Klammern mit dem so genannten Laserinterferenz-Verfahren, um die Oberfläche zu verändern und auf diesem Weg eine widerstandsfähigere Klammer zu erzeugen. Damit konnten sie die Eigenschaften des Ausgangsmaterials Titan zwar wesentlich verbessern. Es reichte jedoch nicht aus, um dauerhaft der enormen Beanspruchung in der Leiterplattenherstellung standzuhalten. „Diese Erkenntnis brachte uns auf die Idee, das im Vergleich dazu viel günstigere und im System schon vorhandene Kupfer als Opferschicht einzusetzen und während der Produktion laufend neu aufzutragen. Dies führte schließlich zum Erfolg dieses Forschungsprojekts“, freut sich Frank Mücklich. In Stuttgart erhielt er dafür jetzt gemeinsam mit seinen Mitarbeitern Dominik Britz und Christian Selzner und den verantwortlichen Mitarbeitern der Firma Atotech den mit bis zu 60.000 Euro dotierten Löhn-Preis der Steinbeis-Stiftung.

Hintergrund: Transferpreis der Steinbeis-Stiftung

Mit dem Löhn-Preis – Transferpreis der Steinbeis-Stiftung werden herausragende Transferprojekte des wettbewerblichen Technologie- und Wissenstransfers zwischen Wissenschaft und Wirtschaft ausgezeichnet. Als besonders preiswürdig werden die Transferprojekte betrachtet, die mit überdurchschnittlichem Erfolg durchgeführt und abgeschlossen wurden.

Die Steinbeis-Stiftung für Wirtschaftsförderung mit Hauptsitz in Stuttgart unterstützt Wissenschaftler beim Transfer ihrer Forschungsergebnisse in die Industrie. Rund 900 Steinbeis-Zentren in Deutschland und weltweit bilden den Steinbeis-Verbund, in dem Transfer-, Forschungs- und Beratungszentren auf ganz unterschiedlichen Fachgebieten zusammengefasst sind. Die Steinbeis-Stiftung hilft den Forschern bei ihrem unternehmerischen Wissens- und Technologietransfer und ist seit 2002 Kooperationspartner der Universität des Saarlandes.

Fragen beantwortet:

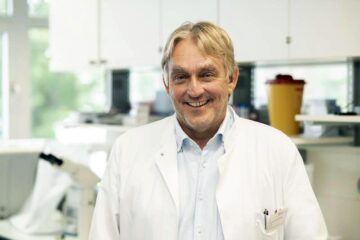

Prof. Dr. Frank Mücklich

Lehrstuhl für Funktionswerkstoffe der Universität des Saarlandes

Steinbeis-Forschungszentrum Material Engineering Center Saarland (MECS)

Tel. 0681/302-70500

Mail: muecke@matsci.uni-sb.de

Weitere Informationen:

http://www.uni-saarland.de/fuwe

http://www.mec-s.de

http://www.atotech.com/de

http://www.stw.de/wir-ueber-uns/loehn-preis

Media Contact

Weitere Informationen:

http://www.uni-saarland.deAlle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Neuartiges Material für nachhaltiges Bauen

Innovativer Werkstoff für eine energieeffiziente Architektur: Forschende des Karlsruher Instituts für Technologie (KIT) stellen in der aktuellen Ausgabe der Fachzeitschrift Nature Communications ein polymerbasiertes Material mit besonderen Eigenschaften vor. Das…

Neues Antibiotikum gegen Erreger der Flussblindheit und Lymphatischen Filariose

Prof. Achim Hoerauf, Direktor des Instituts für Medizinische Mikrobiologie, Immunologie und Parasitologie des Universitätsklinikums Bonn (UKB), und seinem Team ist es in Kollaboration mit der Abteilung Pharmazeutische Technologie und Biopharmazie…

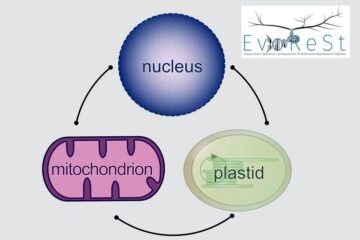

Evolutionäre Genomik: Folgen biodiverser Fortpflanzungssysteme

Die Deutsche Forschungsgemeinschaft (DFG) fördert die Einrichtung eines neuen Graduiertenkollegs (GRK) in der Biologie an der Universität Göttingen. Das GRK mit dem Titel „Evolutionary Genomics: Consequences of Biodiverse Reproductive Systems…