Die gesamte Bandbreite des elektroerosiven Bohrens

Blick ins Kompetenzzentrum: Rechts eine APos 800 CNC, links eine APos 600 CNC sowie weitere Systeme (Foto: Klaus Vollrath)

Für das Einbringen von Bohrungen in Metallbauteile kommen überwiegend mechanische Werkzeuge wie Spiralbohrer oder Fräser zum Einsatz. Bei besonders tiefen Bohrungen mit kleinen Durchmessern, schräg angesetzten Bohrungen oder bei besonders harten bzw. schwer zerspanbaren Werkstoffen stoßen diese jedoch an ihre Grenzen.

Hier bewährt sich das elektroerosive Bohren, bei dem der Materialabtrag durch kurze elektrische Lichtbögen zwischen einer Elektrode und dem Werkstück erfolgt. Das Verfahren zeichnet sich durch geringe mechanische Belastung des Werkstücks, hohe Abtragsraten selbst bei besonders schwer bearbeitbaren Werkstoffen und geradezu extremen Verhältnissen von Durchmesser zu Tiefe der Bohrungen aus.

„Das Know-how, das wir mit besonders diffizilen Aufgabenstellungen sammeln, kommt letztlich auch den Anwendern unserer ganz normalen Systeme zugute“, verrät Rüdiger Heun, Seniorchef der Heun Funkenerosion GmbH in Kahl am Main. Das von ihm auf der Grundlage seiner langjährigen Erfahrung als Servicetechniker 1988 gegründete Unternehmen hat sich zu einem Spezialisten mit weltweitem Renommee und Vertretungen in den wichtigsten Industrieregionen der Welt entwickelt.

Die Bandbreite der Systeme reicht vom simplen und transportablen Gerät zum Ausbohren von abgebrochenen Werkzeugen über „klassische“ Startlochbohrsysteme für den Formen- und Werkzeugbau sowie Mikroerodierbohranlagen und Hochgeschwindigkeits-Erodierbohrmaschinen mit Roboteranbindung bis zu komplexen multiaxialen Anlagen für extreme Anforderungen z.B. in der Luft- und Raumfahrt. Ergänzt wird das Vertriebsprogramm durch einen schlagkräftigen Service sowie den Handel mit Ersatz- und Verschleißteilen, Zubehör und Verbrauchsmaterial.

Besonderheiten des Erodierbohrens

„Beim Elektroerodieren überträgt die Elektrode keine mechanischen Kräfte auf das Werkstück. Deshalb können wir mit extrem langen und schlanken Werkzeugen arbeiten“, ergänzt Dipl.-Ing. Christian Heun, der zusammen mit seinem Vater das Familienunternehmen in zweiter Generation leitet. Die Bohrelektroden bestehen aus langen dünnen Röhrchen mit Durchmessern bis herab zu 0,08 mm.

Sie werden durch eine Elektronik mit kurzen Spannungspulsen beaufschlagt, was zu den bereits erwähnten Funkenüberschlägen führt. Dadurch werden sowohl das Elektrodenmaterial als auch das Werkstück kurz lokal geschmolzen.

Da die Funkenüberschläge in einer durch das Elektrodenrohr strömenden isolierenden Flüssigkeit – meist entionisiertem Wasser – erfolgen, verstärkt die durch explosionsartige Verdampfungsvorgänge ausgelöste Kavitation den Materialabtrag noch zusätzlich. So lassen sich je nach Werkstoff und sonstigen Anlagenparametern Bohrfortschritte von bis zu 200 mm/ min erzielen.

Weitere Besonderheit des Erodierbohrens sind geradezu extreme Bohrtiefen sowie die hohe Genauigkeit des Bohrverlaufs: So ist es beispielsweise gelungen, Bohrungen mit Durchmessern im Bereich von weniger als 1 mm in sehr schlanke Auswerferstifte einzubringen.

Weiteres Beispiel sind Sacklochbohrungen mit Bohrtiefen bis zu 2.600 mm und Durchmessern zwischen 2 und 6 mm, die in eine 3.000 mm lange Welle aus Werkzeugstahl mit einem Durchmesser von 300 mm eingebracht werden mussten. Die Anlage für die hochpräzise Bearbeitung dieser gewichtigen Werkstücke wurde von Heun konstruiert und gebaut. Erwähnenswert ist auch die Vermeidung von Gratbildung durch geeignete Parametrisierung des Bohrprozesses.

Umfassende Engineeringleistungen

„Unser Ruf als Spezialist auf diesem Gebiet hat dazu geführt, dass immer mehr Kunden mit Sonderaufgaben zu uns kommen“, weiß R. Heun. Deshalb machten Engineeringdienstleistungen inzwischen einen nicht unerheblichen Teil der erbrachten Leistungen aus. Im Kompetenzzentrum der Firma Heun stehen daher dicht an dicht die unterschiedlichsten Anlagen vom einfachen 3-Achs-System mit manueller Koordinateneinstellung bis zu hochkomplexen Anlagen mit 7 oder 8 Achsen für anspruchsvolle Anwendungen im Maschinenbau, in der Medizintechnik oder in der Luft- und Raumfahrt.

Zu den Kunden zählen beispielsweise Turbinenhersteller, welche ihre hohl ausgeführten Schaufeln mit zahlreichen feinen und zudem in sehr präzise definierten Winkeln angeordneten Bohrungen versehen lassen. Dank einer Vielzahl solcher und anderer Kniffe kann der Turbinenhersteller die Leistung bzw. den Wirkungsgrad seiner Aggregate um entscheidende Prozentpunkte erhöhen. Andere Entwicklungen betreffen Entlastungs-, Entlüftungs- und Kühlbohrungen in metallischen Formen für Reifenprofile oder PET-Flaschen, Bohrungen für Einspritzdüsen von Schiffsdieselmaschinen oder Technologien für das Einbringen von Bohrungen in sehr spitzen Winkeln. Nicht zu vergessen das klassische „Startloch“ für das anschließende Drahterodieren.

Ausgefeilte Steuerung und Elektronik

„Im Rahmen dieser Entwicklungen haben wir auch unsere Steuerungs- und Regelungstechnologie entscheidend weiterentwickelt“, sagt Ch. Heun. Ein wesentlicher Schritt war beispielsweise die Entwicklung einer auf einem Industrie-PC mit Windows basierenden Steuerungssoftware, welche dem Mitarbeiter eine ausgereifte, auf leichte Bedienbarkeit hin optimierte Bedieneroberfläche bietet. Diese Oberfläche ist hardwareunabhängig, so dass der Bediener auch nach Austausch des Computersystems durch eine modernere Einheit in gewohnter Weise weiter arbeiten kann. Da die Steuerung über genormte Schnittstellen verfügt, sind die Programmierung über zentrale Server, eine Einbindung in Netzwerke, die Kommunikation mit übergeordneten Prozesssteuerungen in Fertigungsstraßen oder auch eine Fernwartung per Internet problemlos möglich.

Ein wesentlicher technischer Durchbruch gelang mit der Entwicklung des sogenannten „Y-Generators“, der bis zu 80 Ampere liefern kann. Diese äußerst kompakte Einheit kann über kurze Leitungswege nahe der Erodierachse adaptiert werden. Ein Einsatz ist auch an fremden Anlagen möglich. Diese Einheit verfügt über programmierbare, besonders schnelle Pulsgeber sowie über Sensorik, die den Prozessablauf mit sehr hoher Taktfolge überwacht und optimiert. Auch besondere Situationen wie das Anbohren in steilem Winkel können durch entsprechende Einstellung der Prozessparameter berücksichtigt werden.

Eine besondere und hochgradig wichtige Innovation ist die selektive Erkennung eines Bohrungsdurchbruchs. Dadurch lässt sich dieser durch automatische Anpassung der Parameter optimal durchfahren. Zudem kann dies über die Steuerung mit den CAD-Daten des Bauteils verknüpft werden, um beispielsweise ein Anbohren von Rippen oder Innenwänden nach Durchbruch in einen Hohlraum zu verhindern.

Vorteile für alle Anwender

„Die von uns kontinuierlich betriebene Innovation kommt allen unseren Anwendern zugute“, erläutert Ch. Heun. Selbst für vordergründig einfache Systeme sei die Um- und Nachrüstung mit zahlreichen Optionen und Zusatzsystemen möglich. Dazu gehören Automatisierungskomponenten wie Nullpunktspannsysteme, Teilapparate, Elektrodenwechsler, Spezialausführungen für die Bearbeitung von Hartmetallen oder 2-Achs-Indexer für schwere Werkstücke bis 150 kg für die Bearbeitung unter extremen Bearbeitungswinkeln. Der bereits erwähnte Y-Generator ermöglicht die Steigerung der Erodierleistung um bis zu 30 %.

Als besonderer Vorteil für die Anwender erweist sich zudem die robuste und langlebige Ausführung der Mechanik der Heun-Anlagen. Die Achssysteme sind so solide konstruiert, dass sich Überholungen sowie Nachrüstungen auch noch nach vielen Jahren lohnen. Nach solchen Retrofit-Maßnahmen entsprechen die Anlagen je nach Umfang der Nachrüstung bezüglich Steuerung und Generator dem aktuellen Stand der Technik und eignen sich für viele weitere Jahre produktiven Einsatzes. Um dem Kunden Wartezeiten zu ersparen, wird hierbei oft so vorgegangen, dass Heun die Altanlage zurückkauft und der Kunde im Gegenzug eine bereits fertig modernisierte Anlage übernimmt. Auch bei Verkauf von Neuanlagen werden oft vorhandene Altgeräte in Zahlung genommen.

Klaus Vollrath

Adresse:

Heun Funkenerosionen GmbH, Lange Hecke 4, 63796 Kahl/Main, Deutschland, T.: +49-6188-910-510, F.: +49-6188-910-540 , info@heun-gmbh.de, www.heun-gmbh.de

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

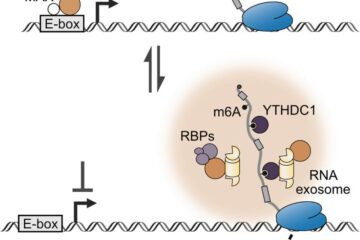

Forschende enthüllen neue Funktion von Onkoproteinen

Forschende der Uni Würzburg haben herausgefunden: Das Onkoprotein MYCN lässt Krebszellen nicht nur stärker wachsen, sondern macht sie auch resistenter gegen Medikamente. Für die Entwicklung neuer Therapien ist das ein…

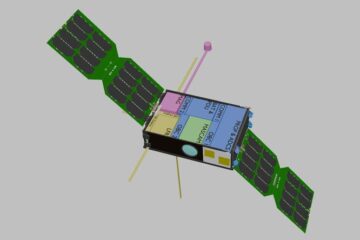

Mit Kleinsatelliten den Asteroiden Apophis erforschen

In fünf Jahren fliegt ein größerer Asteroid sehr nah an der Erde vorbei – eine einmalige Chance, ihn zu erforschen. An der Uni Würzburg werden Konzepte für eine nationale Kleinsatellitenmission…

Zellskelett-Gene regulieren Vernetzung im Säugerhirn

Marburger Forschungsteam beleuchtet, wie Nervenzellen Netzwerke bilden. Ein Molekülpaar zu trennen, hat Auswirkungen auf das Networking im Hirn: So lässt sich zusammenfassen, was eine Marburger Forschungsgruppe jetzt über die Vernetzung…