Anlagen im Computer virtuell in Betrieb nehmen

Lange bevor die reale Anlage in Betrieb genommen wird, können die Betreiber die Automatisierungssoftware in einer virtuellen Anlage testen.

Siemens und ein führender Chemiekonzern haben diese virtuelle Inbetriebnahme erprobt. Erste Ergebnisse zeigen, dass mit dem Einsatz von dieser Technologie bei der Inbetriebnahme der realen Anlage deutlich weniger Fehler auftreten und die Zeit zur Inbetriebnahme deutlich reduziert werden kann.

Eine Anlage besteht meist aus vielen einzelnen Hardwarekomponenten, die von Software gesteuert werden. Tests bei der realen Inbetriebnahme zeigen, ob alle Einzelteile fehlerfrei zusammenarbeiten.

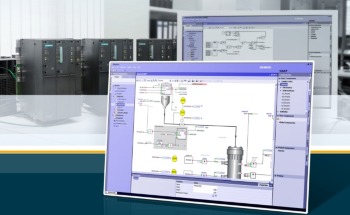

Besonders kritisch sind Softwarefehler in der Anlagensteuerung. Je später sie gefunden werden, desto umständlicher und teurer wird die Korrektur. Hier kommt der Simulator der Prozessindustrieexperten von Siemens ins Spiel: Das Simulation-Framework Simit bildet die Anlage auf eine solche vereinfachte Weise nach, dass die Nutzer die typischen Tests der Automatisierung umfangreich im Sinne einer Inbetriebnahme ausführen können.

Da der Simulator bereits bei der Entwicklung Fehler findet, die sonst erst viel später bei der realen Inbetriebnahme aufgefallen wären, hilft die virtuelle Inbetriebnahme, die Kosten des Engineerings im Projekt zu senken.

Auch Einstellungen der Hardware lassen sich damit überprüfen und konfigurieren, etwa die Einstellung von Feldgeräten oder der Ablauf von Schrittketten. Von Schulungen an einer virtuellen Anlage kann das Bedienpersonal profitieren. Gerade bei Migrationsprojekten, also der Erneuerung bestehender Anlagen mit neuer Software, müssen sich die Bediener bislang oft schnell an ein neues Leitsystem gewöhnen. Mit einer virtuellen Anlage könnten sie frühzeitig geschult werden.

Der Simulator vereinfacht die Realität, aber der Funktionsumfang reicht für eine Basisschulung. Sein ganzes Potential entfaltet die Simulation, wenn diese Technologie über den gesamten Anlagenlebenszyklus eingesetzt wird. Schon in der Planungsphase und dann kontinuierlich während der Engineering-Phase können durch Simulation wichtige Grundannahmen überprüft und Konzepte verifiziert werden.

Dieses Vorgehen wird als simulationsbasiertes Engineering bezeichnet. Dies ist ein wichtiger Schritt für zuverlässigere Anlagen, denn insbesondere Fehler in den frühen Entwicklungsphasen sind später besonders schwer und kostspielig zu korrigieren.

Das simulationsbasierte Engineering dürfte in den kommenden Jahren für die Prozessindustrie an Bedeutung gewinnen. Siemens bietet schon jetzt mit den Systemen Simit, Comos und PCS 7, den Werkzeugen für Planung, Leitsystem-Engineering und Simulation eine komplette, durchgängige Basis an. (2014.03.6)

Media Contact

Weitere Informationen:

http://www.siemens.de/innovationAlle Nachrichten aus der Kategorie: Informationstechnologie

Neuerungen und Entwicklungen auf den Gebieten der Informations- und Datenverarbeitung sowie der dafür benötigten Hardware finden Sie hier zusammengefasst.

Unter anderem erhalten Sie Informationen aus den Teilbereichen: IT-Dienstleistungen, IT-Architektur, IT-Management und Telekommunikation.

Neueste Beiträge

Diamantstaub leuchtet hell in Magnetresonanztomographie

Mögliche Alternative zum weit verbreiteten Kontrastmittel Gadolinium. Eine unerwartete Entdeckung machte eine Wissenschaftlerin des Max-Planck-Instituts für Intelligente Systeme in Stuttgart: Nanometerkleine Diamantpartikel, die eigentlich für einen ganz anderen Zweck bestimmt…

Neue Spule für 7-Tesla MRT | Kopf und Hals gleichzeitig darstellen

Die Magnetresonanztomographie (MRT) ermöglicht detaillierte Einblicke in den Körper. Vor allem die Ultrahochfeld-Bildgebung mit Magnetfeldstärken von 7 Tesla und höher macht feinste anatomische Strukturen und funktionelle Prozesse sichtbar. Doch alleine…

Hybrid-Energiespeichersystem für moderne Energienetze

Projekt HyFlow: Leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem für moderne Energienetze. In drei Jahren Forschungsarbeit hat das Konsortium des EU-Projekts HyFlow ein extrem leistungsfähiges, nachhaltiges und kostengünstiges Hybrid-Energiespeichersystem entwickelt, das einen…