Polyurethan- statt Blechgehäuse bei medizintechnischen Geräten

Kaum ein Werkstoff eröffnet Produktdesignern und Konstrukteuren so vielfältige Möglichkeiten wie Polyurethan-Hartschaum, kurz PUR. Vor allem hinsichtlich der Eigenschaften – niedriges Gewicht, Schlagzähigkeit, Steifigkeit, Formstabilität, Korrosions- und Chemikalienbeständigkeit sowie Abriebfestigkeit – bietet PUR wesentliche Vorteile.

Aber auch bei den Gestaltungsmöglichkeiten – komplexe Formgebung, Lackier- und Bedruckbarkeit der Oberfläche – ist die PUR-Verarbeitung vorteilhaft. So lassen sich Rundungen und komplexe Krümmungen, die mit anderen Konzepten – zum Beispiel Blechkonstruktionen oder spritzgegossenen thermoplastischen Kunststoffteilen – nur schwierig und kostenaufwändig zu realisieren sind, mit PUR ohne Weiteres herstellen. Formteile in einem Gewichtsbereich von 500 g bis 30 kg sowie Teilegrößen bis zu 6 m² sind in der PUR-Verarbeitung möglich.

Mehr Fertigungsflexibilität im Vergleich zu Metallteilen

Im Vergleich zu Metallteilen haben PUR-Teile ein niedrigeres Gewicht und dennoch eine hohe Steifigkeit, die sich durch eine entsprechende konstruktive Formteilauslegung noch optimieren lässt. So werden Formteilbereiche, die hohe Kräfte aufnehmen müssen – beispielsweise Randzonen –, mit hohen Wanddicken oder stabilisierenden Stegen ausgeführt. Dagegen können gering belastete Formteilbereiche dünnwandig gehalten werden. Bei solchen Teilen kann der Konstrukteur schroffe Wanddickensprünge von bis zu 25 mm in Kauf nehmen.

Das erlaubt die PUR-Verarbeitung, ohne Einfallstellen zu riskieren, im Gegensatz zu Spritzgießteilen. Darüber hinaus haben einige PUR-Werkstoffe eine Sandwichstruktur aus harter Oberfläche und mikroporigem Kern. Daraus hergestellte PUR-Teile haben so eine hohe Eigensteifigkeit bei besonders niedrigem Gewicht.

Montagefertige Baugruppe in einem Fertigungsschritt

Ein weiterer Vorteil von PUR-Formteilen ist die sogenannte Integralbauweise. Darunter versteht man die Integration von Funktionselementen ins Formteil während des Schäumprozesses, zum Beispiel von Aufhängungen und Befestigungen für weitere Baugruppen. Das heißt: Der Anwender erhält in nur einem Fertigungsschritt vollständige, montagefertige Baugruppen mit eingeschäumten Versteifungsrippen, Durchbrüchen, Zapfen und/oder eingelegten Montage- und Verbindungselementen, die wahlweise aus Metall, Holz oder anderen Kunststoffen bestehen können. Eine zeit-, arbeits- und kostenaufwändige Montage wie bei Blechteilen ist nicht erforderlich.

Dass sich die Abkehr von einer herkömmlichen Metallkonstruktion lohnen kann, zeigt das Dialysegerät eines bekannten Medizintechnikherstellers (Bild 1). Hatte die erste Gerätegeneration noch ein kantiges Stahlblechkleid, entwickelte Thieme für die aktuellen Modelle ein formschönes PUR-Gehäuse. Das ansprechende Design mit abgerundeten Formen ließ sich dank der guten Fließeigenschaften des eingesetzten PUR-Werkstoffs Baydur 110 FR (Lieferant Bayer Materialscience AG) problemlos umsetzen.

Innere Beschichtung mit Kupferleitlack zur EMV-Abschirmung

Aufgrund der mit diesem Material realisierbaren geringen Wanddicken wurde das Gerät sehr kompakt konstruiert, wobei besonders stark belastete Stellen zusätzliche Versteifungsrippen erhielten. Trotz der Komplexität besteht das PUR-Gehäuse lediglich aus zwei Formteilen. Dadurch gestaltet sich die Montage sehr einfach. Hierzu tragen auch vorgeformte Buchsen, Steckverbindungen, Fixier- und Stützpunkte bei.

Zur EMV-Abschirmung ist das Gehäuse im Inneren mit Kupferleitlack beschichtet; außen wurde es – den Anforderungen im Krankenhaus entsprechend – mit einer chemisch hochbeständigen Lackierung versehen. Im Ergebnis entstand ein ebenso strapazierfähiges wie schönes Gerät, das für seine gefällige und ergonomische Gestaltung mit dem angesehenen Designpreis „red dot award: product design“ ausgezeichnet wurde.

Sandwichstruktur und Rippen maximieren Biegesteifigkeit

Auch bei der Verkleidung eines Wärmetherapiegeräts für Neugeborene war ein attraktives Äußeres mit funktionalen Anforderungen zu verbinden. Das PUR-Formteil fungiert als Träger der Auflagefläche für die kleinen Patienten und stellt gleichzeitig eine elegante Verkleidung der Gerätetechnik dar (Bild 2). Als Werkstoff kam der Integral-Hartschaum Baydur 60 zur Anwendung, der sich aufgrund der Sandwichstruktur mit harter Oberfläche und mikroporigem Kern besonders gut für die Herstellung biegesteifer und belastbarer Teile eignet. Aufgrund von Rippen wurde die Steifigkeit des 7 kg schweren Formteils weiter erhöht. Um zusätzlich technische Funktionskomponenten des Wärmestrahlers aufnehmen zu können, wurden außerdem 37 Gewindebuchsen eingeschäumt.

Wenn es auf das Gewicht ankommt, sind Gerätehersteller mit PUR gut beraten. So war es auch beim Gehäuse für ein Sauerstofftherapiegerät. Weil das Gerät für den mobilen Einsatz bestimmt ist, muss es ein möglichst kompaktes, leichtes und dennoch stabiles Gehäuse haben. Wie beim Dialysegerät fiel die Werkstoffauswahl auf den PUR-Werkstoff Baydur 110, weil er eine hohe Schlagzähigkeit hat und die Ausbildung sehr dünner, filigraner Formen ermöglicht (Bild 3).

Reduktion der Wanddicke senkt Gehäusegewicht

Durch entsprechende Reduktion der Wanddicke wurde auch in diesem Fall ein niedriges Gewicht erreicht. Das dreiteilige Gehäuse wiegt insgesamt nur 2,9 kg, ohne die Stabilität zu beeinträchtigen. Gewindebuchsen wurden ebenfalls eingeschäumt und so der Montageaufwand der fertigen Teile reduziert. Als Oberflächenveredelung erhielt das Gehäuse einen Feinstrukturlack auf Wasserbasis.

Hohe Wirtschaftlichkeit bei kleinen und mittleren Serien

Zusätzlich zu den konstruktiven Vorteilen kann der Werkstoff Polyurethan auch bei den Herstellungskosten punkten. Insbesondere bei kleinen und mittleren Serien – von einigen hundert bis einigen tausend Stück pro Jahr, wie sie in der Medizintechnik üblich sind – fällt eine PUR-Konstruktion meist deutlich günstiger aus als eine aus Stahlblech oder Spritzgießteilen.

Dies liegt zum einen an den niedrigeren Formbaukosten: Wegen der vergleichsweise niedrigen Drücke beim Schäumen der PUR-Teile – je nach Werkstofftyp etwa 5 bis 15 bar – können die Werkzeuge aus Aluminium gefertigt werden. Im Vergleich zu Stahlformen ist das wesentlich kostengünstiger und zudem in der Fertigung einfacher und schneller.

So vergehen von der Auftragserteilung bis zur Auslieferung der ersten PUR-Formteile auch bei aufwändigen Konstruktionen in der Regel nur zwei bis drei Monate. Auch dies ist ein guter Grund für Hersteller medizintechnischer Geräte, bei der technischen Neuauflage eines Produkts über eine „Umrüstung“ auf PUR nachzudenken.

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

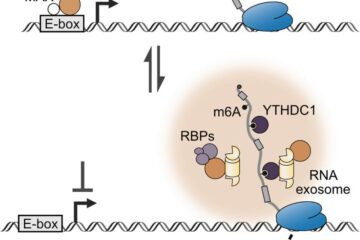

Forschende enthüllen neue Funktion von Onkoproteinen

Forschende der Uni Würzburg haben herausgefunden: Das Onkoprotein MYCN lässt Krebszellen nicht nur stärker wachsen, sondern macht sie auch resistenter gegen Medikamente. Für die Entwicklung neuer Therapien ist das ein…

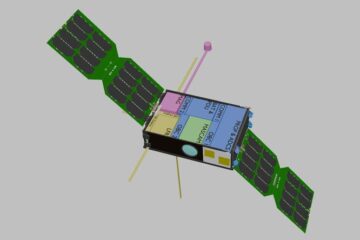

Mit Kleinsatelliten den Asteroiden Apophis erforschen

In fünf Jahren fliegt ein größerer Asteroid sehr nah an der Erde vorbei – eine einmalige Chance, ihn zu erforschen. An der Uni Würzburg werden Konzepte für eine nationale Kleinsatellitenmission…

Zellskelett-Gene regulieren Vernetzung im Säugerhirn

Marburger Forschungsteam beleuchtet, wie Nervenzellen Netzwerke bilden. Ein Molekülpaar zu trennen, hat Auswirkungen auf das Networking im Hirn: So lässt sich zusammenfassen, was eine Marburger Forschungsgruppe jetzt über die Vernetzung…