Automatisierungstechnik steigert Effizienz in Prozess- und Fertigungsindustrie

Mit dem neuen Systembaukasten Sirius für Industrielle Schalttechnik reduziert Siemens nicht nur Verdrahtungsaufwand sowie Platzbedarf im Schaltschrank – durch weniger Verlustleistung erhöht das System zudem die Energieeffizienz in der Schalttechnik.

Aber auch der neue Microcontroller Simatic S7-1200 und innovative Profienergy-Lösungen tragen zur Reduzierung des Energieverbrauchs und damit zur Effizienzsteigerung in der Produktion bei. Und schließlich senken Innovationen in der Antriebsfamilie Sinamics die Rückwirkungen von Umrichtern ins Stromnetz und helfen, speziell bei Pumpen und Kompressoren Energie einzusparen.

Effizienter Einsatz von Ressourcen wie Energie und Rohstoffe sowie effiziente Produktionsabläufe sind die Anforderungen, denen sich Prozess- und Fertigungsindustrien stellen müssen. Die Siemens-Divisionen IA und DT zeigen auf der Messe SPS/IPC/Drives Systeme, Applikationen und Komponenten, die wesentlich zu einer Effizienzsteigerung für OEM und Anwender beitragen. Dazu Karlheinz Kaul, CEO der Business Unit Control Components and Systems Engineering: „Das Thema Energieeffizienz stellt in diesem Jahr auf der Messe einen wichtigen Schwerpunkt dar – zu Recht auch für die beiden Divisionen Drive Technologies und Industry Automation. So bieten wir zum Beispiel mit unserem Systembaukasten Sirius energieeffiziente Produkte, mit denen wir die Verlustleistung im Schaltschrank um bis zu zehn Prozent senken können.“ Die Erneuerung des Systembaukastens Sirius, ein Innovations-Highlight am Siemens-Stand, führt auf ganzer Linie zu Effizienzsteigerung in der Industriellen Schalttechnik: Mehr Leistung bei gleicher Bauform spart Platz im Schaltschrank. Die Integration von Funktionen in Komponenten und die einfache Stecktechnik verringern den Verdrahtungsaufwand. Via IO-Link und AS-Interface können in Anlagen Steuerung und Schalttechnik leicht verbunden werden. Die integrierte Applikationsüberwachung mit Überwachungsrelais verbessert die Anlagenverfügbarkeit.

Außerdem wird mit dem neuen Systembaukasten der Aufwand für Planung und Projektierung erheblich verringert, zum Beispiel durch die Bereitstellung von CAx-Daten. Eckard Eberle, Leiter Control Components, sagte: „Wir steigern mit der neuen Sirius-Generation die Wettbewerbsfähigkeit unserer Kunden: Für Maschinen- und Schaltschrankbauer bedeutet Sirius mehr Schnelligkeit und Effizienz im Aufbau und Handling eines Schaltschranks sowie vereinfachte Planung und Projektierung. Automatisierer können nun die Schalttechnik leicht an die Automatisierungsebene anbinden. Für die Endkunden vermeiden wir Fehlerquellen und erhöhen die Anlagenverfügbarkeit – bei gleichzeitig reduzierten Betriebskosten.“

Ein zentraler Beitrag ist ein ganzheitliches Energiemanagement für Maschinen und Anlagen. Das bedeutet, dass der komplette Antriebsstrang ebenso betrachtet wird wie die Anlagenautomatisierung. Energieeffiziente Antriebe, durchgängige Analysetools sowie intelligente Automatisierungstechnik erfüllen sowohl Effizienz- als auch Umweltanforderungen. Siemens unterstützt deshalb die Initiative der Profibus Nutzerorganisation PNO zu Profienergy. Profienergy ist eine auf Profinet basierende Datenschnittstelle, mit der nicht benötigte Verbraucher in Pausenzeiten abgeschaltet werden können. Dies ermöglicht ein dynamisches Energie-Management über Produktionszeiten und unterschiedlich lange Pausenzeiten hinweg. Über ein Energiesparprofil lassen sich Energiesparmodi angeschlossener Geräte durch eine Steuerung einheitlich und einfach ansprechen und deren Rückmeldungen auswerten. Damit kann eine Anlagensteuerung den Energieverbrauch in der Produktion und in den Stillstandszeiten optimieren. Thomas Schott, Leiter Factory Automation, dazu: „Untersuchungen haben ergeben, dass in den Ruhephasen einer Produktion fast genau soviel Energie verbraucht wird wie in der Produktionsphase. Mit Profienergy verfügt der Maschinenbauer nun über einen Standard, mit dem er wichtige Verbraucher in den Ruhepausen abschalten oder im Stromverbrauch reduzieren kann. Der Effizienzgewinn ist enorm.“

Für die im April vorgestellte Steuerung Simatic S7-1200 zeigt Siemens bereits weitere Neuerungen: Signal-Module, digitale Signal-Boards und ein Signal-Modul-Erweiterungskabel. Die beiden neuen Signal-Module ermöglichen hochkanalige Anwendungen bei einer geringen Baugruppenbreite von nur 45 Millimetern. Auf jede Simatic S7-1200-CPU kann zudem ein Signal-Board zur Erweiterung der E/A-Kanäle aufgesteckt werden, ohne die Abmessungen der Steuerung zu verändern. Sechs neue schnelle digitale Signal-Boards in 24 oder 5 Volt DC bieten noch mehr Flexibilität auf kleinstem Raum, um kundenspezifische Lösungen zu realisieren. Das neue Erweiterungskabel für Signal-Module bringt außerdem noch zusätzliche Flexibilität bei Konfiguration und Aufbau der Simatic S7-1200. Es ermöglicht – wenn gewünscht – die zweizeilige Installation von CPU und Signal-Modulen auf mehreren Ebenen. Thomas Schott dazu: „Erst seit kurzem auf dem Markt, erkennen unsere Kunden bereits den Mehrwert unseres neuen, abgestimmten Angebots an. Es umfasst die Simatic S7-1200-Steuerung, Simatic HMI Basic Panels und das Simatic Step 7 Basic Engineering-System. Unsere Kunden aus den unterschiedlichsten Branchen heben das praktische Zusammenspiel von Step 7 Basic und WinCC Basic hervor sowie die intuitive Bedienung, die ihnen ein Engineering fast ohne Handbuch oder Support ermöglicht“.

Mit Sinamics G150 Clean Power sowie Sinamics G120P zeigt Siemens Innovationen auf der Antriebsebene. Der Umrichter Sinamics G150 Clean Power reduziert niederfrequente Netzrückwirkungen und erfüllt so die hohen Anforderungen an Strom- und Spannungsqualität von Stromnetzen. Der modulare Frequenzumrichter Sinamics G120P ist speziell für Pumpen-, Lüfter- und Kompressor-Anwendungen für den energieeffizienten Betrieb von Strömungsmaschinen in der Gebäudeautomatisierung, der Prozessindustrie sowie der Wasserwirtschaft geeignet. Die Frequenzumrichter sind Teil des Siemens-Umweltportfolios, mit dem das Unternehmen im Geschäftsjahr 2009 einen Umsatz von rund 23 Mrd. EUR erwirtschaftete. Das macht Siemens zum weltweit größten Anbieter von umweltfreundlicher Technologie.

Leseranfragen bitte unter Stichwort „IA2402“ an:

Siemens Industry Automation, Infoservice, Postfach 23 48, D-90713 Fürth

Fax: ++49 911 978-3321 oder E-Mail: infoservice@siemens.com

Der Siemens-Sektor Industry (Erlangen) ist der weltweit führende Anbieter von Produktions-, Transport-, Gebäude- und Lichttechnik. Mit durchgängigen Automatisierungstechnologien und umfassenden Branchenlösungen steigert Siemens die Produktivität, Effizienz und Flexibilität seiner Kunden aus Industrie und Infrastruktur. Der Sektor besteht aus den sechs Divisionen Building Technologies, Drive Technologies, Industry Automation, Industry Solutions, Mobility und Osram. Mit weltweit rund 222 000 Mitarbeitern erzielte Siemens Industry im Geschäftjahr 2008 ein Ergebnis von 3,86 Mrd. EUR bei einem Umsatz von 38 Mrd. EUR.

Die Siemens-Division Drive Technologies (Nürnberg) ist weltweit führend bei Produkten und Dienstleistungen für Produktions- und Werkzeugmaschinen. Drive Technologies bietet durchgängige Technologien über den kompletten Antriebsstrang mit elektrischen und mechanischen Komponenten. Dies umfasst Standardprodukte sowie branchenspezifische Steuerungs- und Antriebslösungen für Blechumformung, Druck, Elektronikfertigung, Glas, Holz, Kunststoff, Keramik, Textil und Verpackung sowie Krananlagen. Zu den Dienstleistungen gehören Mechatronik-Support sowie Online-Dienste für web-basiertes Störungsmanagement und präventive Wartung. Mit weltweit rund 39 900 Mitarbeitern erzielte Siemens Drive Technologies im Geschäftjahr 2008 einen Umsatz von 8,9 Milliarden Euro.

Die Siemens-Division Industry Automation (Nürnberg) ist weltweit führend bei Automatisierungs- und Niederspannungsschalttechnik sowie Industriesoftware. Das Angebot reicht von Standardprodukten für die Fertigungs- und Prozessindustrie bis hin zu Branchenlösungen mit der Automatisierung ganzer Automobilproduktionen und Chemieanlagen. Als führender Software-Anbieter optimiert Industry Automation die gesamte Wertschöpfungskette produzierender Unternehmen – von Produktdesign und -entwicklung über Produktion und Vertrieb bis zum Service. Mit weltweit rund 42 900 Mitarbeitern erzielte Siemens Industry Automation im Geschäftjahr 2008 einen Umsatz von 8,7 Milliarden Euro.

Reference Number: IIA2009112402d

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

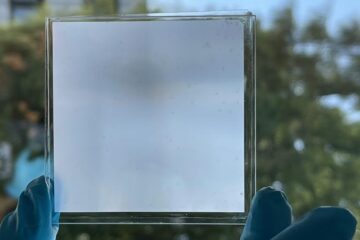

Neuartiges Material für nachhaltiges Bauen

Innovativer Werkstoff für eine energieeffiziente Architektur: Forschende des Karlsruher Instituts für Technologie (KIT) stellen in der aktuellen Ausgabe der Fachzeitschrift Nature Communications ein polymerbasiertes Material mit besonderen Eigenschaften vor. Das…

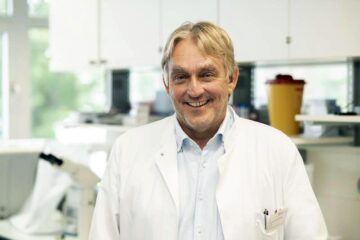

Neues Antibiotikum gegen Erreger der Flussblindheit und Lymphatischen Filariose

Prof. Achim Hoerauf, Direktor des Instituts für Medizinische Mikrobiologie, Immunologie und Parasitologie des Universitätsklinikums Bonn (UKB), und seinem Team ist es in Kollaboration mit der Abteilung Pharmazeutische Technologie und Biopharmazie…

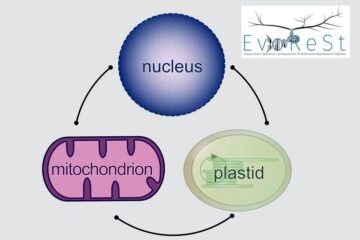

Evolutionäre Genomik: Folgen biodiverser Fortpflanzungssysteme

Die Deutsche Forschungsgemeinschaft (DFG) fördert die Einrichtung eines neuen Graduiertenkollegs (GRK) in der Biologie an der Universität Göttingen. Das GRK mit dem Titel „Evolutionary Genomics: Consequences of Biodiverse Reproductive Systems…