Fraunhofer IFAM entwickelt kontinuierlichen 3D-Druck für die Serienfertigung

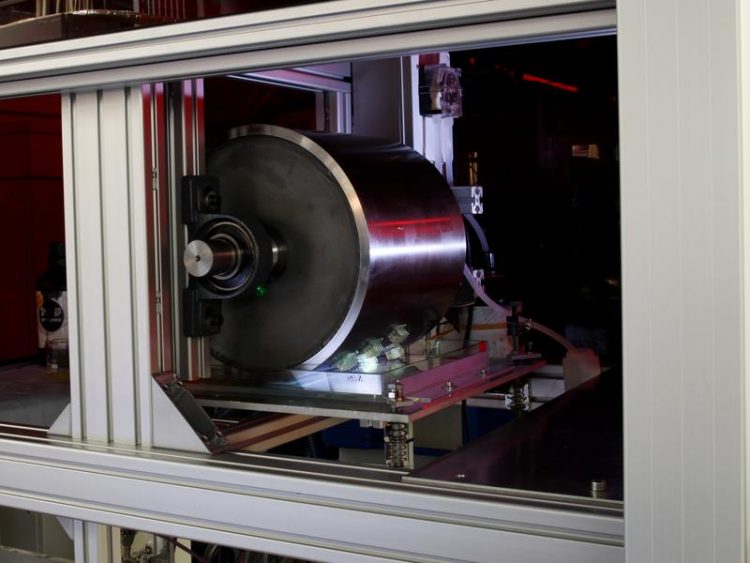

Kontinuierliche Fertigung nach dem Schichtbauprinzip für Kunststoffe. © Fraunhofer IFAM/Thorsten Müller

Gefördert durch die VolkswagenStiftung haben Wissenschaftler am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM eine neue Fertigungsanlage entwickelt, die einen kontinuierlichen und automatisierten Betrieb für flüssige Kunststoffe ermöglicht. Erste Bauteile für den Consumer-Bereich sind bereits gefertigt.

Pulverbasierte kontinuierliche Verfahren existieren bereits. Das Herstellungsprinzip lässt sich jedoch nicht auf flüssige Werkstoffe, wie sie im Stereolithographie-Prozess eingesetzt werden, übertragen. Bei der konventionellen Stereolithographie werden ausgewählte Bereiche in der jeweiligen Schicht mit UV-Licht bestrahlt und damit ausgehärtet.

Schicht für Schicht wird dieser Vorgang wiederholt, bis die entsprechende Anzahl von Lagen für den Aufbau der Bauteile abgeschlossen ist. Im Anschluss werden die Elemente aus dem Bauraum entnommen und dieser neu eingerichtet (Batch-Fertigung). Ein aufwendiger Arbeitsschritt, der zurzeit ein Hindernis für die Serienfertigung darstellt und zudem hochqualifiziertes Personal erfordert.

Kontinuierliche Fertigung nach dem Schichtbauprinzip

Der neu entwickelte Prozess nutzt die Technik der kontinuierlichen Photopolymerisation nach dem Digital Light Processing-Prinzip zur schichtweisen Herstellung von Bauteilen. Der wesentliche Unterschied zu den üblichen Batch-Systemen ist, dass bei diesem neuen Ansatz eine drehbare Walze als Substrat genutzt wird und die flache Bauplatte einfach entfällt.

Der untere Teil dieser Walze wird dabei in ein Polymer-Bad eingetaucht und durch mehrere Lichtquellen in exakt definierter, zunehmender Entfernung beleuchtet. Dies ist erforderlich, um das Polymer an verschiedenen Stellen in unterschiedlichen Stufen auf der Oberfläche der Walze mittels Licht selektiv aushärten zu lassen.

Bei der schrittweisen Drehung der Walze wird Schicht für Schicht ein dreidimensionales Bauteil auf dem eingetauchten Teil des Zylinders aufgebaut. Die fertigen Bauteile können auf der Oberseite der Walze automatisiert von der Oberfläche getrennt werden. Damit ist die Substratfläche wieder bereit und der Prozess kann uneingeschränkt voranschreiten.

Eine kontinuierliche Fertigung stellt insbesondere im Hinblick auf die Verwendung der Ressourcen einen großen Vorteil dar, weil komplette Bauteile laufend die Produktionsstraße verlassen und dadurch die Arbeitsabläufe verstetigt und somit verbessert werden.

Bisher sind die Produktionszykluszeiten der herkömmlichen Additive Manufacturing-Verfahren nicht vergleichbar mit konventionellen Fertigungslinien der Großserienproduktion. Der Ansatz der Fraunhofer IFAM-Forscher geht in Richtung einer kostengünstigen individuellen Serienfertigung und wird die Wirtschaftlichkeit des Generativen Verfahrens entscheidend verbessern.

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Nanofasern befreien Wasser von gefährlichen Farbstoffen

Farbstoffe, wie sie zum Beispiel in der Textilindustrie verwendet werden, sind ein großes Umweltproblem. An der TU Wien entwickelte man nun effiziente Filter dafür – mit Hilfe von Zellulose-Abfällen. Abfall…

Entscheidender Durchbruch für die Batterieproduktion

Energie speichern und nutzen mit innovativen Schwefelkathoden. HU-Forschungsteam entwickelt Grundlagen für nachhaltige Batterietechnologie. Elektromobilität und portable elektronische Geräte wie Laptop und Handy sind ohne die Verwendung von Lithium-Ionen-Batterien undenkbar. Das…

Wenn Immunzellen den Körper bewegungsunfähig machen

Weltweit erste Therapie der systemischen Sklerose mit einer onkologischen Immuntherapie am LMU Klinikum München. Es ist ein durchaus spektakulärer Fall: Nach einem mehrwöchigen Behandlungszyklus mit einem immuntherapeutischen Krebsmedikament hat ein…