Aluminium und Kupfer: Eine besondere Verbindung zur Effizienzsteigerung von elektrischen Antrieben

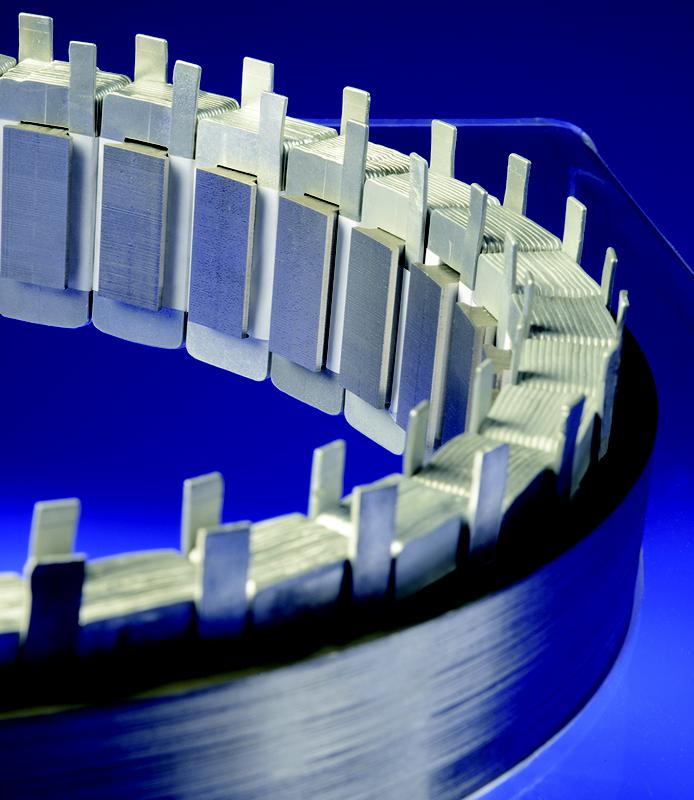

Gegossene Aluminiumspulen für luftgekühlten Radnabenmotor (c) Fraunhofer IFAM

Die mit gießtechnischen Verfahren herstellbare Spulengeometrie mit flacher Leiteranordnung bietet entscheidende Vorteile gegenüber konventionell hergestellten, gewickelten Spulen.

Durch diese besondere Fertigung ist eine spezifische und individuelle Anpassung des Leiterquerschnitts realisierbar, wodurch der zur Verfügung stehende Bauraum in elektrischen Maschinen maximal genutzt werden kann.

Auf diese Weise sind Nutfüllfaktoren von über 80 Prozent erreichbar. Bei der Substitution des Kupfers durch Aluminium im Aktivteil kann bei nahezu gleichbleibendem Wirkungsgrad eine Gewichtsreduzierung von bis zu 50 Prozent ermöglicht werden.

Aufgrund der flachen Konstruktion ermöglichen neue Kühlkonzepte darüber hinaus eine zusätzliche Steigerung der Stromdichte. In verschiedenen Anwendungen wurden die Machbarkeit und die technologischen Vorteile gegossener Spulen bereits nachgewiesen.

Aluminiumspulen mit Kupferleiterbahnen

Die Kombination aus hohem Füllfaktor, exzellentem thermischen Verhalten und geringen Stromverdrängungsverlusten kann nun in der Maschinenauslegung auf vielfältige Weise genutzt werden. Wird Kupfer durch Aluminium ersetzt, muss der Querschnitt des Aluminiumleiters gegenüber einem Kupferleiter, aufgrund der geringeren elektrischen Leitfähigkeit (Kupfer ~58 MS und Aluminium ~36 MS), erhöht werden.

Mit der Verbindung der einzelnen Statorspulen durch den Verschaltungsring führt diese Erhöhung des Leiterquerschnittes jedoch zu einem höheren Bauraum; daraus resultiert ein größerer elektrischer Antrieb und damit eine Reduzierung der volumetrischen Leistungsdichte.

Dieser Nachteil wird durch den Einsatz von Kupfer als Leitermaterial im Verschaltungsring kompensiert. Hierdurch können die Leiter für die Verschaltung kleiner ausgeführt werden und die notwendigen Isolations- und Luftstreckenabstände werden eingehalten.

Fügeverfahren entscheidet über eine erfolgreiche Verbindung

Bisher bestand die Herausforderung die Kontaktierung zwischen den gegossenen Aluminiumspulen und den Kupferleitern funktionssicher durchzuführen. Eine schlechte Verbindung würde zu einer Erwärmung der Kontaktstelle führen, was somit eine erhöhte Verlustleistung und ggf. Schädigung bis hin zum Defekt des Antriebes führt.

Die elektrische Kontaktierung zwischen Aluminium und Kupfer und der Einsatz dieser Verbindung als elektrischer Leiter ist unter anderem aufgrund der entsprechenden Alterungsmechanismen (Interdiffusion, Reibkorrosion, chemische Korrosion, Entfestigung und Elektromigration) Gegenstand der Forschungsaktivitäten am Fraunhofer IFAM.

Die wirkenden Mechanismen bei der Fügung können den Alterungsprozess bereits in der Fertigung anstoßen, was vorwiegend bei stoffschlüssigen Verbindungen der Fall ist. Bei diesen Verbindungen entstehen intermetallische Phasen zwischen Aluminium und Kupfer, welche einen erhöhten elektrischen Widerstand und sprödere Mikrokontakte in der Verbindung zur Folge haben. Die intermetallischen Phasen können bei Erwärmung z. B. durch den elektrischen Strom im skizzierten Anwendungsfall vorwiegend durch die Grenzflächendiffusion wachsen.

Aufgrund der zunehmenden »Zwischenschicht«, welche isolierend wirkt, fällt mehr Verlustleistung an. Dies hat wiederum eine Erhöhung der Wärmeentwicklung zur Folge. Gegenteilig kann eine rein form-/kraftschlüssige Verbindung unter Umständen zu einer Entfestigung und der Bildung von Oxidschichten auf der Oberfläche beider Werkstoffe führen. Somit ist die Auswahl eines entsprechenden Fügeverfahrens für die Kontaktierung der gegossenen Aluminiumspulen und den Kupferleitern für den langfristigen Einsatz des elektrischen Antriebes ausschlaggebend.

Kontaktierung mit hohem technischen Anforderungsprofil

Für den effizienten Einsatz von Kupferleiterbahnen als Kontaktierungselement haben die Wissenschaftler am Fraunhofer IFAM unterschiedliche Fügeverfahren hinsichtlich ihrer Eignung geprüft. Verglichen wurden hier diverse Löt-, Umform-, Klebe- sowie geschweißte und montierte Verbindungen.

Der Fügeprozess musste zudem folgende Anforderungen erfüllen: umweltfreundliches Verfahren (z. B. kein Einsatz von gesundheits- oder umweltschädlichen Stoffen), minimaler Aufwand (keine Vorbehandlungen oder Prozesszwischenschritte), Serienfertigung möglich, Fügetemperatur sollte der thermischen Klasse H (max. 180 °C) der Isolierstoffklasse nach DIN EN 60085 entsprechen und die Fügung soll im eingebauten Zustand erfolgen, d.h. die Spulen sind bereits auf das Blechpaket montiert.

Ultraschallschweißen überzeugt

Die Ergebnisse der umfangreichen Untersuchungen zeigen, dass Festphasen Fügeverfahren das hohe Anforderungsprofil erfüllen. Wird die Fügetemperatur unter 300 °C gehalten, werden i.d.R. keine Mischphasen erzeugt und die Verbindung weist einen niedrigen elektrischen Widerstand mit hinreichender Festigkeit auf.

Detaillierte Untersuchungen hinsichtlich der Festigkeit mit Zugscherversuchen und dem Übergangswiderstand ergaben, dass die Fügung mittels Ultraschallschweißen als sehr erfolgsversprechend anzusehen ist. Dieses Verfahren erfüllt die gestellten Vorgaben und bietet großes Potenzial für weitere Technologieoptimierungen.

Die flächige Werkzeuganordnung ermöglicht eine Fügung der beiden Kontaktpartner mit sehr guten Verbindungseigenschaften. Je nach Anwendung kann eine Optimierung hinsichtlich Festigkeit und Bildung von intermetallischen Phasen durch Variation der Prozessparameter erzeugt werden, bei nahezu gleichbleibendem elektrischen Widerstand.

Markus Hempel M.Sc.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Wiener Straße 12 | 28359 Bremen | www.ifam.fraunhofer.de

Telefon +49 421 2246-7008

markus.hempel@ifam.fraunhofer.de

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Erstmals 6G-Mobilfunk in Alpen getestet

Forschende der Universität Stuttgart erzielen leistungsstärkste Verbindung. Notrufe selbst in entlegenen Gegenden absetzen und dabei hohe Datenmengen in Echtzeit übertragen? Das soll möglich werden mit der sechsten Mobilfunkgeneration – kurz…

Neues Sensornetzwerk registriert ungewöhnliches Schwarmbeben im Vogtland

Das soeben fertig installierte Überwachungsnetz aus seismischen Sensoren in Bohrlöchern zeichnete Tausende Erdbebensignale auf – ein einzigartiger Datensatz zur Erforschung der Ursache von Schwarmbeben. Seit dem 20. März registriert ein…

Bestandsmanagement optimieren

Crateflow ermöglicht präzise KI-basierte Nachfrageprognosen. Eine zentrale Herausforderung für Unternehmen liegt darin, Über- und Unterbestände zu kontrollieren und Lieferketten störungsresistent zu gestalten. Dabei helfen Nachfrage-Prognosen, die Faktoren wie Lagerbestände, Bestellmengen,…