Industrielle Lasertechnik auf der Battery Japan 2016

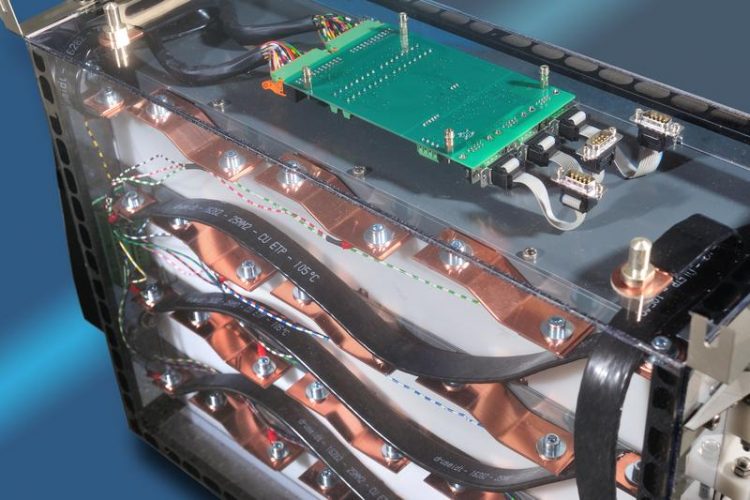

Bild 1: Mit dem Verfahren zum Laserstrahlschweißen mit örtlicher Leistungsmodulation hat das Fraunhofer ILT einen serientauglichen Prozess für den Aufbau von Batteriepacks entwickelt. © Fraunhofer ILT, Aachen

1991 kam in Japan der erste Lithiumionen-Akku auf den Markt, heute gilt Japan als weltweit fortschrittlichster Markt für Elektromobilität. Effiziente Energiespeicher sind dabei ein Schlüsselthema, das auch im Fokus der Battery Japan vom 2. bis 4 März 2016 in Tokyo steht.

Die Battery Japan ist Teil der World Smart Energy Week in Tokyo. Mit insgesamt 9 Teilmessen und 227 Konferenzsessions ist es die größte Veranstaltung ihrer Art in Japan. In diesem Jahr werden 80.000 Messe- und 21.000 Konferenzbesucher aus der ganzen Welt erwartet.

Zusammen mit der Fraunhofer-Allianz Batterie präsentiert das Fraunhofer ILT neue Technologien für die lasergestützte Batteriefertigung auf dem Stand W23-26-d.

Laserschweißen von Batteriepacks ist serienreif

Egal ob im Auto, im Flugzeug oder im Laptop: Die Akkus müssen unter verschiedenen Umwelteinflüssen dicht bleiben. Die Forderung gilt ohne Abstriche natürlich auch für große Batteriepacks aus der industriellen Serienfertigung. In den vergangenen Jahren haben Experten vom Fraunhofer ILT deshalb Schweißprozesse entwickelt, die auch bei dünnen Materialien eine hohe Dichtheit der Schweißnähte gewährleisten.

Zusammen mit anderen Fraunhofer-Instituten arbeiten sie am Aufbau eines Batteriepacks mit 4.800 Zellen vom Typ 18650. Ein Technologiedemonstrator, der auch auf der Battery Japan ausgestellt wird, zeigt dabei die Realisierung eines Zellblocks, bei dem Plus- und Minuspol von einer Seite der Zelle kontaktiert werden.

Durch die Überlagerung der generellen Vorschubbewegung mit einer hochfrequenten kreisförmigen Oszillationsbewegung kann der Energieeintrag so präzise gesteuert werden, dass in die 300 µm starke metallische Zellwand eingeschweißt wird und der darunterliegende Kunststoff nicht beschädigt wird. Dies eröffnet neue Möglichkeiten einer modularen Bauweise sowie einer vereinfachten Montage der Blöcke zu Modulen und Batteriepacks.

Die Technologie wurde im Rahmen der »Fraunhofer Systemforschung Elektromobilität II« entwickelt, einem Verbundforschungsprojekt, in dem zuletzt 16 Fraunhofer-Institute Projektthemen in den Clustern »Antriebsstrang / Fahrwerk«, »Batterie / Range Extender« sowie »Bauweisen / Infrastruktur« bearbeitet haben.

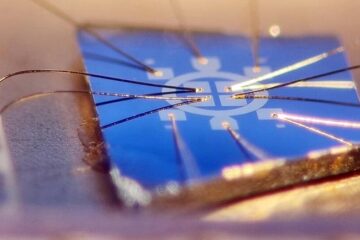

Ribbon-Bonding mit dem Laser

In einem ähnlichen Verfahren können moderne Lasersysteme mit sehr guter Strahlqualität auch Drähte und Bändchen aus Kupfer oder Aluminium an Batteriekontakte bonden. Im Unterschied zum konventionellen Ultraschall-Bonden benötigt der Laser dabei weniger Reinigungsprozesse der Materialoberflächen und der Fügeprozess ist weniger abhängig vom Unterbau und dem Schwingungsverhalten des Werkstücks.

Das Verfahren lässt sich natürlich auch automatisieren. Mittelständler können damit eigene Lösungen für mobile oder stationäre Anwendungen entwickeln. Ein Beispiel dafür ist ein konventioneller Ultraschall-Bondautomat mit integriertem Laserbondkopf, den das Fraunhofer ILT zusammen mit der Firma F & K Delvotec Bondtechnik GmbH aus Ottobrunn entwickelt hat. Der Laserstrahlschweißprozess lässt dabei größere Bändchendicken zu als mit Ultraschallbonden verarbeitbar sind.

Das Laserbonden lässt sich ganz unterschiedlich einsetzen, im Vordergrund stehen elektrische Kontaktierungen für Leistungselektronik und Verbindungstechniken bei der Herstellung von Batteriesystemen für die Elektromobilität. Während das konventionelle Bonden in diesem Bereich zunehmend an physikalische Grenzen stößt, wird das Laserbonden für breitere und dickere Bändchen weiterentwickelt.

Termin

Battery Japan, 2. – 4 März 2016, Tokyo, Stand W23-26-d.

Ansprechpartner

Johanna Helm, M.Sc.

Gruppe Mirkofügen

Telefon +49 241 8906-8382

johanna.helm@ilt.fraunhofer.de

Dipl.-Ing. Paul Heinen

Gruppe Mikrofügen

Telefon +49 241 8906-145

paul.heinen@ilt.fraunhofer.de

Dr.-Ing. Alexander Olowinsky

Gruppenleiter Mikrofügen

Telefon +49 241 8906-491

alexander.olowinsky@ilt.fraunhofer.de

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Neue Industrie-4.0-Lösung für niedrigschwelligen Zugang zu Datenräumen

»Energizing a Sustainable Industry« – das Motto der Hannover Messe 2024 zeigt klar, wie wichtig eine gleichermaßen leistungsstarke und nachhaltige Industrie für den Fertigungsstandort Deutschland ist. Auf der Weltleitmesse der…

Quantenpräzision: Eine neue Art von Widerstand

Physikforschende der Universität Würzburg haben eine Methode entwickelt, die die Leistung von Quantenwiderstands-Normalen verbessern kann. Sie basiert auf einem Quantenphänomen namens anomaler Quanten-Hall-Effekt. In der industriellen Produktion oder in der…

Sicherheitslücke in Browser-Schnittstelle erlaubt Rechnerzugriff über Grafikkarte

Forschende der TU Graz waren über die Browser-Schnittstelle WebGPU mit drei verschiedenen Seitenkanal-Angriffen auf Grafikkarten erfolgreich. Die Angriffe gingen schnell genug, um bei normalem Surfverhalten zu gelingen. Moderne Websites stellen…