Maschinensteuerung für den universellen Einsatz einer automatisierten Fertigung

Um in Deutschland wettbewerbsfähig zu bleiben, ist eine optimale Abstimmung unterschiedlicher Maschinen bis hin zur bedienerlosen Schicht nötig. Wenn dann noch wenige speziell ausgebildete Maschinenbediener mit einem breit gefächerten Einsatzpotenzial einen großen Maschinenpark versorgen können, dann sind auch in Deutschland Lohnkostenquoten von unter 20% möglich.

Aus Sicht einiger MES-Hersteller ist der Abschnitt CAM nur ein Modul in einer MES-Suite. Der Integrationsgedanke ist aber bei allen MES-Produkten die eigentlich treibende Kraft. Dennoch sind die CAM-Module zu stark mit den weiteren Modulen der MES-Umgebung verbunden. Auch die Anbindung an den Maschinenpark wird sehr häufig nur aus der Sicht der Materialwirtschaft und der Ressourcenzuteilung, wie Mensch und Werkzeug, betrachtet.

In vielen Fertigungsbetrieben ist der Automatisierungsgrad so weit fortgeschritten, dass zahlreiche Maschinen werkzeugungebunden sind und bereits über NC-Programme gesteuert werden. Gerade dieser zunehmende Automatisierungsgrad hat in vielen Unternehmen zu einem Wildwuchs von CAM-Programmen mit proprietären Maschinensteuerungen geführt. Die von dem Wettbewerbsdruck getriebenen Unternehmen fertigen heute durch kleinere Losbildung eher werkzeugungebunden und mittels CAM und CNC.

Die Tendenz zu eher kürzeren Durchlaufzeiten und kleineren Losen dürfte wohl in jedem Fertigungsbetrieb Einzug gehalten haben. Somit ist der Weg von der werkzeuggebundenen Fertigung hin zu mehr Automation, kleineren Rüstzeiten und geringeren Werkzeugkosten unaufhaltsam.

Praxisbeispiel verdeutlicht Reduktionsmöglichkeit

Ein Praxisbeispiel soll zeigen, wie die Beschleunigung von Fertigungsprozessen allein durch die Reduktion unterschiedlicher CAM-Programme und der angebundenen Maschinenansteuerungen möglich ist.

Der Maschinenpark der Overath GmbH in Lohmar ist mit unterschiedlichen Stanz- und Schneidemaschinen ausgestattet. Der Automobilzulieferer und Spezialist für Mehrwegverpackungen, setzte für eine Kleinserienfertigung mit einer Vielzahl an Varianten, Maschinen unterschiedlicher Hersteller ein. Für vier unterschiedliche Engpassmaschinen der Hauptarbeitsgänge wurden noch in der Ausgangssituation vier unterschiedliche CAM-Programme verwendet.

Maschinenprogrammierung wird bereits beim Konstruieren festgelegt

Die Produkte werden in einer kleinen Konstruktionsabteilung mit acht bis zwölf Komplettverpackungen von einer Neukonstruktion bis zum fertig geschnittenen Produkt täglich für eine Einmalfertigung entwickelt. Die Konstrukteure legten bereits in der Konstruktionsphase die Zielmaschine in der Programmierung fest. Bei Engpässen an der Fertigungsmaschine musste dann die Programmerstellung nachgebessert werden.

Die teilweise älteren SPS-Programme mussten durch Personal mit Kenntnissen der NC-Programmierung (G-Code) manuell in einem Zeileneditor bearbeitet werden. Leider liegen gerade bei älteren SPS die Grenzen auch in der Speicherverwaltung. In solchen Fällen müssen die Programmierer zur Ausnutzung des Plattenmaterials Verschachtelungen und Sprungbefehle nutzen.

Die Beschreibung der Verfahrwege ist zwar standardisiert, dennoch fügt jeder Maschinenhersteller diesem G-Code weitere spezielle Maschinenparameter hinzu. Weil die Speicherverwaltung der Steuerungen nicht von den CAM-Programmen organisiert wird, wurden diese Programme noch manuell mittels Taschenrechner optimiert. Aber auch moderne, PC-basierte Steuerungen (für Zwei-Kopf-Fräsmaschinen oder 3D-Fünf-Achs-Wasserstrahl-Maschinen) werden nun nach dem Rollout mit einem universellen CAM-Programm angesteuert.

CAM-System entlastet auch Konstrukteure

Folgende Hürden galt es in der Umsetzung zu überwinden:

-Reduzierung von vier CAM-Programmen (unterschiedlicher Hersteller) auf ein einziges und universelles CAM-Programm.

-Umgehung der Speicherbegrenzung älterer SPS mit manuell einzupflegenden Sprungbefehlen.

-Das CAM-Programm sollte nicht nur über verfahrensneutrale CAD-Schnittstellen verfügen (DXF, IGES, Step), sondern möglicherweise eine Vielzahl von Quellprogrammen ohne Konvertierung direkt einlesen können. Beispielsweise aus CAD-Programmen wie Catia oder Autocad. Aber auch aus Programmen wie Corel Draw, Freehand oder Quark Xpress.

-Um auch die Konstruktion in der eigentlichen Aufgabe der Digitalisierung von Zeichnung zu entlasten, sollten Vektorisierungs- und Digitalisierungshilfen direkt im CAM-Programm implementiert sein.

-Eine Material- und Werkzeugdatenbank sollte in Verbindung mit der jeweiligen Zielmaschine die exakte Schneidzeit für die Kalkulation berücksichtigen.

-Weil viel Spezialwissen der zu bearbeitenden Materialien mit unterschiedlichen Einspannvorrichtungen (Schablonen, Vakuum) hauptsächlich den erfahrenen Maschinenbedienern obliegt, sollten diese auch programmieren.

-Die Ansteuerung der Maschinen über FTP (serielle Übertragung an die SPS) oder G-Code-Konverter (PC-basierte Steuerungen) sollte vereinheitlicht werden.

-Die erstellten Programme sollten nicht mehr für spezielle Maschinen geschrieben, sondern erst unmittelbar vor Beginn des Fertigungsauftrages, der Zielmaschine zugeordnet werden. Je nach frei verfügbarer Zeit, würde der Maschinenfahrer die Programmverschachtelungen vollenden. Das CAM-Programm würde damit auch als Plot-Server fungieren und über den Abruf von Wiederhol-aufträgen permanent mit den Maschinen korrespondieren.

-Die eigentliche Verschachtelung und somit die optimale Ausnutzung des Plattenformats sollte ein Optimierungsalgorithmus automatisch vorschlagen und dieser sollte nur in Einzelfällen, bei starker Materialverdrängung oder bei Haftungsproblemen, durch einen manuellen Eingriff zu korrigieren sein.

-Auch unterschiedliche Layer in der Konstruktionszeichnung, zum Beispiel für das Durchschneiden oder zur Perforierung, sollten von den Programmen automatisch erkannt und zugeordnet werden.

Kürzere Durchlaufzeit dank neuem CAM-System

Damit würden die Konstrukteure erheblich entlastet werden, da der Arbeitsgang der Programmierung komplett entfiele. Auch die gesamte Durchlaufzeit der Produkte würde sich dadurch verkürzen.

Die zuvor speziell ausgebildeten Maschinenfahrer müssten nun keine Kenntnisse der G-Code-Programmierung mehr haben. Die Job-Dateien, welche in einer Zeichnung grafisch dargestellt werden, könnten via Drag and Drop verschachtelt werden.

Um die Ziele zu erreichen wurde zuerst gemeinsam mit Overath alle Einflussparameter und Schnittstellen der Maschinen protokolliert. Anhand der ursprünglichen CAM-Programme wurden jeweils zwei einfache und zwei komplexe Geometrien erstellt.

Musterprogramme als Basis für die Anpassung an die Zielmaschine

Diese Musterprogramme stellten die Basis für die Anpassung der Postprozessoren an die jeweilige Zielmaschine dar. Eine weitere Checkliste gab Auskunft über besondere Maschinenparameter (Grenzbereiche und Sonderanpassungen). Anhand einer frei programmierbaren Postprozessor-Unit wurde ein Prototyp erstellt.

Das Programm selbst wurde dann vor Ort installiert und trainiert. Die intuitive Benutzeroberfläche sowie die durchgängigen Drag-and-Drop-Funktionen sorgten für einen schnellen Lernerfolg. Hinzu kam, dass alle Anlagenbediener bereits mit der Flexpo-BDE und dem zugehörigen Dokumentenmanagement der neuen CAM-Software vertraut waren, somit konnten nun auch die NC-Programme über die BDE-Buchung „Beginn – Auftrag“ direkt an die passende Maschine gesendet werden.

Dipl.-Ing. Jörg Rehage ist Consultant im Fachbereich Technologie- und Organisationsberatung im produzierenden Mittelstand der F&M Consulting in 47053 Duisburg.

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

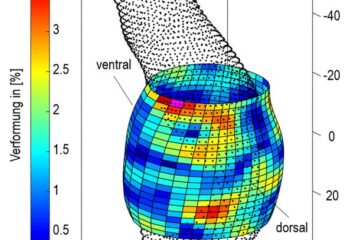

Bauchaortenaneurysma: Lebensbedrohliche Gefahr schneller identifizieren

Forschungslabor der Frankfurt UAS entwickelt Methoden zur Bewertung von Krankheitsverlauf und Rupturrisiko von Bauchaortenaneurysmen. Seit wenigen Wochen ist es offiziell: Die Aorta kann als eigenständiges Organ klassifiziert werden. Durch diese…

Zerstörungsfreie Qualitätskontrolle für mehr Sicherheit und Effizienz

Forscher der Westsächsischen Hochschule Zwickau (WHZ) und des Forschungs- und Transferzentrums (FTZ) e.V. haben gemeinsam mit Partnern aus der Industrie ein innovatives Analyse-System entwickelt. Die endoskopische Laser-Analysetechnik namens „EndoDetect“ ermöglicht…

Uranimmobilisierende Bakterien im Tongestein

Mikrobielle Reduktion verringert Mobilität von Uranverbindungen. Bei der Konzeption von Endlagern für hochradioaktive Abfälle in tiefen geologischen Schichten müssen verschiedene Faktoren sorgfältig berücksichtigt werden, um ihre langfristige Sicherheit zu gewährleisten….