Fraunhofer ISE entwickelt mit Partnern neuartige Hochdurchsatz-Anlage für funktionalen Druck

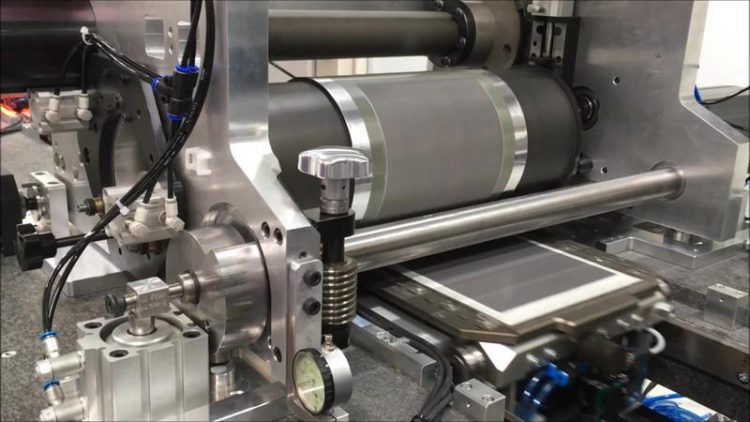

Rotationssiebdruck-Metallisierung eines Silicium-Wafers auf der Demonstrator-Anlage © Fraunhofer ISE

Neben Solarzellen kann die Anlage funktionale Bauteile z.B. für Anwendungen im Bereich Wasserstofftechnologie, Sensorik oder Leistungselektronik beschichten.

Die Evaluierung und Entwicklung von Rotationsverfahren für die Herstellung von Siliciumsolarzellen standen im Fokus des Forschungsprojekts »Rock-Star« (https://www.ise.fraunhofer.de/de/forschungsprojekte/rock-star.html).

Seinen erfolgreichen Abschluss fand das Projekt nun mit der Realisierung einer neuartigen Demonstrator-Anlage für die Hochdurchsatz-Beschichtung von Siliciumsolarzellen und anderen elektronischen Bauteilen. Die Anlage verfügt über ein neu entwickeltes Hochdurchsatz-Transportsystem.

Dabei werden die zu beschichtenden Bauteile, z.B. Siliciumsolarzellen, auf autonomen »Shuttles« mit hoher Geschwindigkeit und Präzision durch Druckwerke der Schweizer Maschinenbaufirma Gallus Ferd. Rüesch AG (Teil der Heidelberger Druckmaschinen AG) transportiert und mit feinsten Strukturen passgenau beschichtet.

Je nach Anforderung kann ein Rotationssiebdruckwerk und ein Flexodruckwerk zugeschaltet werden, weitere Druck- und Beschichtungsverfahren wie Multi-Nozzle Dispensing und Tiefdruck sind aufgrund der modularen Bauweise ebenfalls integrierbar.

Das neuartige Transportsystem ist in der Lage, die Bauteile mit einer Geschwindigkeit von bis zu 600 mm/s zu befördern und mit hoher Präzision zu bedrucken. Vergleicht man dies mit dem aktuellen Stand der Technik z.B. bei der Metallisierung von Solarzellen, entspricht dies einer theoretischen Durchsatzsteigerung um 100% pro Spur.

»Die neu entwickelte Technologie trifft damit zielgenau das Bedürfnis der Industrie nach innovativen Technologien zur deutlichen Steigerung der Produktivität« erklärt Dr. Florian Clement, Leiter der Abteilung Produktionstechnologie – Strukturierung und Metallisierung am Fraunhofer ISE.

Großes Potenzial für unterschiedlichste Anwendungsfelder

Die möglichen Anwendungsgebiete der neuen Anlage gehen dabei weit über die Metallisierung von Siliciumsolarzellen hinaus. Während die überwältigende Mehrheit der Druck- und Beschichtungsanlagen im Markt nach dem Prinzip »Rund-zu-Rund« arbeitet und damit auf bahnförmige Substrate beschränkt ist, adressiert diese Anlage die Hochdurchsatz-Beschichtung von Stückgut-Komponenten wie Solarzellen, Leiterplatten, Chipkarten und einer Vielzahl weiterer Bauteile mit bisher nicht gekannter Präzision und Geschwindigkeit.

Das Projekt »Rock-Star« hatte zum Ziel, den Einsatz des Rotationsdrucks für die Herstellung von Siliciumsolarzellen zu evaluieren und entsprechende Verfahren zu entwickeln. Dem Konsortium des Forschungsprojekts ist es gelungen, einen kostenintensiven Prozessschritt – die Vorder- und Rückseitenmetallisierung – in der Siliciumsolarzellenproduktion durch die Entwicklung neuer Beschichtungsprozesse und Anlagenkonzepte zu revolutionieren. Im Rahmen des Projekts konnte gezeigt werden, dass es möglich ist, die Vorder- und Rückseitenmetallisierung hocheffizienter PERC (passivated emitter and rear contact) Solarzellen erfolgreich mit dem Rotationssiebdruck- und Flexodruckverfahren zu realisieren.

»PERC-Solarzellen mit Rotationssiebdruck-Metallisierung erzielten eine vergleichbare Qualität und elektrische Leistung im Vergleich zu konventionell im Flachbett-Siebdruck metallisierten Referenzzellen, ermöglichen jedoch ein signifikantes Kosteneinsparpotenzial aufgrund der deutlich erhöhten Durchsätze«, erklärt Dr. Andreas Lorenz vom Fraunhofer ISE.

»Wir konnten zudem erste funktionierende Demonstrator-Module aus Solarzellen mit Rotationsdruck-Metallisierung mit SmartWire-Drahtverschaltung herstellen. Wir sehen deshalb ein großes Potenzial dieser Technologie für unterschiedlichste Anwendungsfelder, von Solarzellen bis hin zur Hochdurchsatz-Beschichtung funktionaler Strukturen für Sensoren, SmartCards oder Brennstoffzellen«.

Das Projekt »Rock-Star« wurde im Rahmen der Fördermaßnahme »F&E für Photovoltaik« durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert. Im Rahmen des Forschungsvorhabens werden Hochdurchsatz-Rotationsdruckverfahren für die kosteneffiziente Metallisierung von Si-Solarzellen evaluiert und geeignete Anlagentechnik entwickelt.

Die Entwicklung solcher Metallisierungsverfahren erfordert höchste Präzision bei der Konstruktion und Fertigung entsprechender Druckwerke. Die Gallus Ferd. Rüesch AG bereichert das Konsortium in dieser Hinsicht mit ihrer jahrzehntelangen Erfahrung als weltweit führender Hersteller hochpräziser rotativer Druckwerke sowie industriell hergestellter Siebdruckplatten Gallus Screeny P-Line mit der einzigartigen Flow-Shape Topographie.

Die ContiTech Elastomer Coatings GmbH entwickelt für das Forschungsvorhaben mikrometergenaue, lasergravierte Druckplatten. Wissenschaftlich und technologisch wird das Projekt vom Fraunhofer ISE und dem Institut für Druckverfahren und Druckmaschinen (IDD) der Technischen Universität Darmstadt begleitet.

Assoziierte Partner im Projekt sind die Firmen Hanwha Q Cells GmbH und die Kurt Zecher GmbH mit Know-How im Bereich Solarzellen- und Solarmodulfertigung und Rasterwalzen. An »Rock-Star« schließt sich das Folgeprojekt »Rock-IT« an, das vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert wird.

Die neue Anlage wurde im Rahmen eines Online-Industrieworkshops am 02.07.2020 vom Fraunhofer ISE gemeinsam mit den Projektpartner Asys und ContiTech vorgestellt.

https://www.ise.fraunhofer.de/de/fue-infrastruktur/technologien/funktionales-dru…

https://www.ise.fraunhofer.de/de/presse-und-medien/presseinformationen/2020/frau…

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Nanofasern-befreien Wasser von gefährlichen Farbstoffen

Farbstoffe, wie sie zum Beispiel in der Textilindustrie verwendet werden, sind ein großes Umweltproblem. An der TU Wien entwickelte man nun effiziente Filter dafür – mit Hilfe von Zellulose-Abfällen. Abfall…

Entscheidender Durchbruch für die Batterieproduktion

Energie speichern und nutzen mit innovativen Schwefelkathoden. HU-Forschungsteam entwickelt Grundlagen für nachhaltige Batterietechnologie. Elektromobilität und portable elektronische Geräte wie Laptop und Handy sind ohne die Verwendung von Lithium-Ionen-Batterien undenkbar. Das…

Wenn Immunzellen den Körper bewegungsunfähig machen

Weltweit erste Therapie der systemischen Sklerose mit einer onkologischen Immuntherapie am LMU Klinikum München. Es ist ein durchaus spektakulärer Fall: Nach einem mehrwöchigen Behandlungszyklus mit einem immuntherapeutischen Krebsmedikament hat ein…