Ultrahochfeste Stähle im Automobilbau

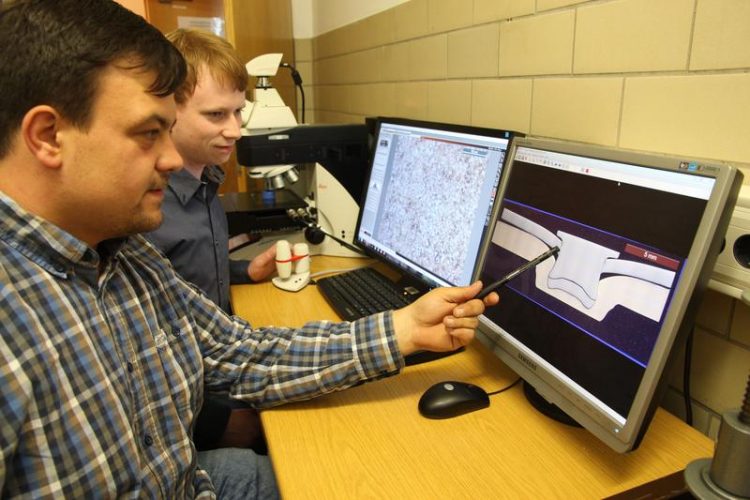

Die Wissenschaftlichen Mitarbeiter René Glück (links) und Maximilian Stähling prüfen eine mikroskopierte Nietverbindung. Foto (TH Mittelhessen/Armin Eikenberg)

In der Automobilindustrie wird der Leichtbau immer wichtiger. Er verringert das Fahrzeuggewicht und reduziert so den Kraftstoffverbrauch. Ein Auto mit heutiger Sicherheitstechnik und Werkstoffen, wie sie vor 20 Jahren verwendet wurden, wöge etwa eine halbe Tonne mehr, erläutert Friederich.

Eingesetzt werden aktuell zum Beispiel Leichtmetalle, Kunststoffe oder ultrahochfeste Stähle, bei denen Gewicht durch die Reduzierung des Bauteilvolumens eingespart werden kann. Die unterschiedlichen Materialien lassen sich nicht mehr so verschweißen, dass eine sichere Verbindung entsteht.

Andere Techniken wie das Halbhohlstanznieten gewinnen an Bedeutung. So weist das Chassis eines Audi TT etwa 1600 Nietverbindungen auf.

Das Nieten gilt aber nur bis zu einer bestimmten Festigkeit des Stahls als prozesssicher. Die Friedberger Forschergruppe will die Technik auf Stähle erweitern, deren erhöhte Festigkeit eine Gewichtsreduzierung um weitere 20 Prozent erlaubt. Dabei sollen Geometrie, Werkstoff und Beschichtung des Halbhohlstanzniets im Hinblick auf Verbesserungen ebenso geprüft werden wie das Nietverfahren.

„Die Bewertung der Beanspruchbarkeit der Nietverbindung ist ein weiterer Schwerpunkt der Untersuchungen“, so Friederich. „Denn die eingeschränkte Verformbarkeit der zu verbindenden Werkstoffe kann zu einer Rissbildung in der Fügezone führen.“

Etwa 600 Proben und Bauteile werden experimentell untersucht. Die Ergebnisse sollen gemeinsam mit Kenndaten aus der Überwachung des Nietprozesses dazu beitragen, die rechnergestützte Konstruktion der Bauteile zu optimieren.

Konkretes Ziel des Projekts ist die Serienfertigung von Türmodulen beim Projektpartner Opel. „Die tragenden und crashrelevanten Elemente aus ultrahochfesten warmformgehärteten Stählen werden mit Aluminiumblechen und möglicherweise niedrigfesten Stahlblechen durch Halbhohlstanznieten verbunden. Dadurch erhöhen wir die Sicherheit der Fahrzeuginsassen weiter“, erläutert Jung.

Das Forschungsvorhaben läuft drei Jahre und hat ein Gesamtvolumen von 450.000 Euro. Es wird im Rahmen der hessischen „Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz“ (LOEWE) unterstützt.

Media Contact

Weitere Informationen:

http://www.th-mittelhessen.de/site/Alle Nachrichten aus der Kategorie: Automotive

Die wissenschaftliche Automobilforschung untersucht Bereiche des Automobilbaues inklusive Kfz-Teile und -Zubehör als auch die Umweltrelevanz und Sicherheit der Produkte und Produktionsanlagen sowie Produktionsprozesse.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automobil-Brennstoffzellen, Hybridtechnik, energiesparende Automobile, Russpartikelfilter, Motortechnik, Bremstechnik, Fahrsicherheit und Assistenzsysteme.

Neueste Beiträge

Neue universelle lichtbasierte Technik zur Kontrolle der Talpolarisation

Ein internationales Forscherteam berichtet in Nature über eine neue Methode, mit der zum ersten Mal die Talpolarisation in zentrosymmetrischen Bulk-Materialien auf eine nicht materialspezifische Weise erreicht wird. Diese „universelle Technik“…

Tumorzellen hebeln das Immunsystem früh aus

Neu entdeckter Mechanismus könnte Krebs-Immuntherapien deutlich verbessern. Tumore verhindern aktiv, dass sich Immunantworten durch sogenannte zytotoxische T-Zellen bilden, die den Krebs bekämpfen könnten. Wie das genau geschieht, beschreiben jetzt erstmals…

Immunzellen in den Startlöchern: „Allzeit bereit“ ist harte Arbeit

Wenn Krankheitserreger in den Körper eindringen, muss das Immunsystem sofort reagieren und eine Infektion verhindern oder eindämmen. Doch wie halten sich unsere Abwehrzellen bereit, wenn kein Angreifer in Sicht ist?…