Startschuss für EU-Projekt: Charakterisierung der Schweißraupe für adaptives Laserauftragschweißen

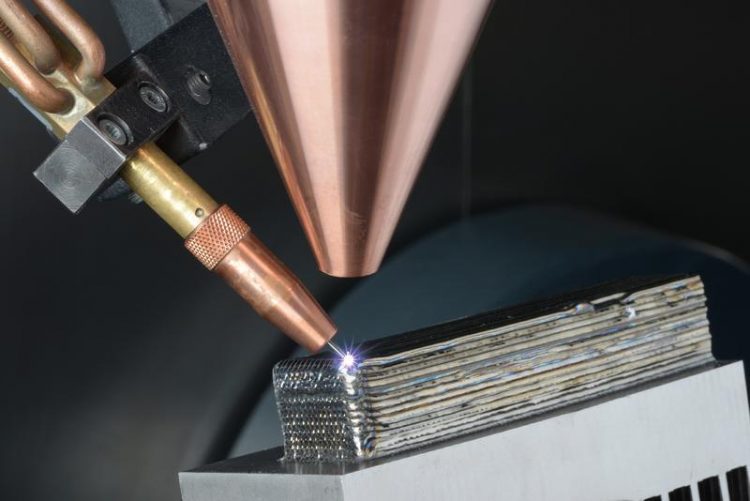

Im Projekt »TopCladd« wird ein in den Schweißkopf integrierbares, hochpräzises optisches Messsystem entwickelt, um die Schweißraupe beim drahtbasierten Laserauftragschweißen charakterisieren zu können Foto: Fraunhofer IPT

Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen entwickelt daher im EU-Forschungsprojekt »TopCladd« gemeinsam mit sechs Partnern ein in den Schweißkopf integrierbares, hochpräzises optisches Messsystem. Das neue System soll produzierende Unternehmen in die Lage versetzen, den Prozess des drahtbasierten Laserauftragschweißens zu überwachen und ihn adaptiv zu steuern.

Am 1. September startete das Fraunhofer IPT gemeinsam mit internationalen Partnern sein neues Projekt »TopCladd – Adaptive Laser Cladding for Precise Metal Coating Based on Inline Topography Characterization«. Ziel des Projekts ist es, eine maschinenintegrierte Prozessüberwachung mit einer adaptiven Steuereinheit für die Qualitätsprüfung zu entwickeln.

Die Forscher nutzen im Projekt kurzkohärente Interferometrie, um ein hochpräzises optisches Messsystem zu realisieren, mit dem sich die Topografie der Schweißraupe untersuchen lässt. Um das Messsystem in den Prozess des Laserauftragschweißens zu integrieren, wird ein neuer Schweißkopf entworfen und das bestehende Drahtvorschubsystem angepasst.

Die anfallenden Prozessdaten sollen anschließend analysiert und für die Simulation genutzt werden, um so die Steuereinheit zu optimieren und adaptiv auszulegen. Um das neue System ausgiebig testen zu können, wird im Projekt ein Demonstrator gefertigt.

Ressourcenschonender Prozess LMD-W soll an Stabilität gewinnen

Ursprünglich für den Verschleißschutz konzipiert, wird beim drahtbasierten Laserauftragsschweißen (LMD-W) Draht mit dem Laser aufgeschmolzen und schichtweise gezielt auf der Bauteiloberfläche aufgebracht. Durch das Verfahren lassen sich Schichten auftragen, die das Produkt vor Verschleiß schützen und gleichzeitig die Qualität seiner Oberflächen verbessern. Oft können durch die Technologie auch stark beanspruchte Teile repariert werden, so dass sich ihre ursprünglichen Funktionalitäten wiederherstellen lassen.

Das Laserauftragschweißen mit Draht hat gegenüber dem pulverbasierten Verfahren gleich mehrere Vorteile: Der Zusatzwerkstoff kann drahtförmig effizienter verarbeitet werden. Das spart Ressourcen und Energie und somit Kosten. Außerdem ist das Verfahren präziser, was teure und zeitintensive Nachbearbeitungen reduziert.

Allerdings sind beim drahtbasierten Laserauftragschweißen der Beschichtungskopf, in dem sich das Drahtvorschubsystem und der Laser befinden, und der Werkstoff mechanisch miteinander verbunden. Diese Verbindung beeinflusst den Laserprozess und führt dazu, dass die produzierten Bauteile oft nicht innerhalb der vorgesehenen Toleranzen liegen. Um die Prozessstabilität zu erhöhen, wird dann meist der Laserspot vergrößert, wodurch die Wärmeeinflusszone größer und damit mehr Material beeinflusst wird als nötig.

Die Forscher versprechen sich durch das Projekt, den Prozess des drahtbasierten Laserauftragschweißens durch die Automatisierung unabhängig vom Bediener und vom im Draht verwendeten Zusatzwerkstoff zu stabilisieren.

Projektkonsortium

– Deltatec S.A., Ans (Belgien)

– Dinse G.m.b.H., Hamburg (Deutschland)

– Fraunhofer-Institut für Produktionstechnologie IPT, Aachen (Deutschland)

– Geon X S.A., Gosselies (Belgien)

– Laserco S.A., Charleroi (Belgien)

– Precitec GmbH & Co. KG, Gaggenau (Deutschland)

– Quada V+F Laserschweißdraht GmbH, Schwerte (Deutschland)

Das EU-Projekt »TopCladd – Adaptive laser cladding for precise metal coating based on inline topography characterization« läuft von September 2017 bis August 2019 und wird in dieser Zeit vom Fraunhofer IPT koordiniert. Das Projekt wird vom Bundesministerium für Bildung und Forschung im Rahmen des Förderprogramms »M-ERA.Net – flexible und bedarfsgerechte transnationale Förderung im Bereich der Materialforschung« mit 1,4 Millionen Euro gefördert.

Ansprechpartner

Christoph Riedel M.Sc.

Telefon +49 241 8904-166

christoph.riedel@ipt.fraunhofer.de

Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

www.ipt.fraunhofer.de

http://www.ipt.fraunhofer.de/de/presse/Pressemitteilungen/20171114_startschuss-f…

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Nanofasern befreien Wasser von gefährlichen Farbstoffen

Farbstoffe, wie sie zum Beispiel in der Textilindustrie verwendet werden, sind ein großes Umweltproblem. An der TU Wien entwickelte man nun effiziente Filter dafür – mit Hilfe von Zellulose-Abfällen. Abfall…

Entscheidender Durchbruch für die Batterieproduktion

Energie speichern und nutzen mit innovativen Schwefelkathoden. HU-Forschungsteam entwickelt Grundlagen für nachhaltige Batterietechnologie. Elektromobilität und portable elektronische Geräte wie Laptop und Handy sind ohne die Verwendung von Lithium-Ionen-Batterien undenkbar. Das…

Wenn Immunzellen den Körper bewegungsunfähig machen

Weltweit erste Therapie der systemischen Sklerose mit einer onkologischen Immuntherapie am LMU Klinikum München. Es ist ein durchaus spektakulärer Fall: Nach einem mehrwöchigen Behandlungszyklus mit einem immuntherapeutischen Krebsmedikament hat ein…