Oberflächenbearbeitung öffnet sich dem Roboter

Die reduzierten Anschaffungskosten haben den Robotern die Tür zu mittleren und kleinen Betrieben aufgestoßen. Dort sind die Automaten als flexible Helfer willkommen. In der Oberflächenbearbeitung zeigt sich das an der Eindeutigkeit der Entscheidungen.

Roboter machen Automatisierung flexibel

„Wird automatisiert, dann flexibel mit Robotern“, erläutert Dr.-Ing. Matthias Wadle, Vertriebsleiter bei der Piller Entgrattechnik GmbH, Ditzingen, der diese „Vorliebe“ für Roboter von Automatisierungsprojekten beim Wasserstrahl-Entgraten her kennt. Die Gründe dafür werden in den kleineren Werkstückserien gesehen, die ein Automatisieren von Handlingaufgaben oft erschweren. „Kleinere Betriebe zeigen sich in den Stückzahlen hochflexibel“, erläutert Wadle.

Im Vergleich dazu ist in Großbetrieben die Flexibilität des Roboters oft nicht erforderlich. Dort erledigt der Roboter aufgrund der hohen Stückzahlen immer wiederkehrende Aufgaben. Der Bewegungszyklus ist derselbe, weshalb für die Werkstückführung beim Wasserstrahl-Entgraten auch Systeme mit klassischen Koordinatenachsen geeignet sind.

Großbetriebe setzen wegen geringerem Instandhaltungsaufwand auf Roboter

Für die Anwendung von Robotern in Großbetrieben gibt es jedoch auch andere Gründe, wie die Verringerung des Instandhaltungsaufwands, die vor allem bei der Installation von Robotern eines Typs zum Tragen kommt: „Ist am Handling etwas kaputt, wird der Roboter schnell ausgetauscht, das entsprechende Programm eingespielt und weiter geht die Produktion“, berichtet Wadle. „Dazu müssen keine spezifischen Ersatzteile wie Achsen und Motoren von verschiedenen Herstellern vorrätig gehalten werden. Beim Retrofitting etablierter Produktionslinien haben Roboter wegen der oft beengten Einbaumaße teilweise Vorteile.“

Basis einer Automatisierung sind qualitative oder wirtschaftliche Erfordernisse. So kann eine Einzelbearbeitung von Werkstücken die Notwendigkeit eines Roboters zur Folge haben. Ziel ist die Reproduzierbarkeit von Prozessabläufen. Das sorgt für mehr Sicherheit bezüglich der Bearbeitungsqualität.

Jedoch können auch ergonomische und gesundheitliche Schutzmaßnahmen eine Automatisierung nahe legen, weil die Prozessumgebung zu heiß, zu kalt, zu laut oder zu schmutzig ist. „Für eine solche Umgebung sind Roboter erprobt“, berichtet Thomas Gundermann, der bei der Rösler Oberflächentechnik GmbH, Untermerzbach, entsprechende Projekte im Bereich der automatisierten strahltechnischen Oberflächenbearbeitung betreut.

Roboter sticht lineare Handlingsysteme in harter Umgebung aus

Lineare Handlingsysteme hätten bei diesen Umgebungsbedingungen Nachteile, schon aufgrund der geringen Anzahl an Bewegungsachsen und der meist nur geradlinigen Verfahrwege. Deren Beweglichkeit wäre zu eingeschränkt.

In der Oberflächenbearbeitung kommen Roboter für zwei Aufgabenbereiche in Betracht: für das Werkstückhandling vor und nach dem Bearbeitungsprozess sowie für die Werkzeug- oder Werkstückführung in der Arbeitskammer. In beiden Bereichen sind die Erwartungen an die Arbeitsflexibilität sehr hoch.

So gibt es bei der Teilereinigung Vorbehalte, was die Zuverlässigkeit von Robotern bei Spritzwasser anbelangt. Dabei haben Anlagenhersteller bereits Erfahrungen mit Versuchs- und Technikumsaufbauten gesammelt.

Roboter bewähren sich in der Teilereinigung

„Die Ergebnisse waren sehr positiv“, berichtet Marcus Sölch, Produktmanager Reinigungstechnik bei der Strama-MPS Maschinenbau GmbH & Co KG, Straubing, der die Spritzreinigung – inklusive Hochdruck-Wasserstrahlentgraten – als geeignet für eine robotergeführte Düsenführung ansieht, zum Beispiel bei der allseitigen Reinigung von Hydraulikblöcken. Die Voraussetzung dafür seien komplexe Geometrie und Variantenvielfalt der zu reinigenden Teile.

Ideal für die Teilereinigung wäre ein Roboter, der trotz Spritzwasser ohne zusätzliche Schutzausrüstung auskommt – und dabei auch den Anforderungen für das Hochdruck-Wasserstrahlentgraten entspricht, von denen die wichtigsten laut Wadle eine dauerhafte Dichtheit gegen Streustrahlung und Strahlreflexion sowie eine hohe Achssteifigkeit aufgrund der erforderlichen Rückstellkraft bei Spritzdrücken bis 900 bar sind.

CNC-Achsentechnik hat zur Wasserstrahldüsenführung gegenüber dem Roboter die Nase vorn

„Zwar gibt es Roboter zur Wasserstrahldüsenführung, doch vertrauen viele Anwender lieber der klassischen CNC-Achsentechnik“, berichtet der Piller-Vertriebsleiter, „zumal vielerorts noch mit einfacher Pneumatik zur Bewegungssteuerung der Düsen gearbeitet wird.“

Daher ist der Werkzeugroboter für die meisten Anlagenhersteller eine von mehreren Optionen zur Automatisierung von Bewegungsabläufen. „Bei CNC-Achsen haben Anwender im Allgemeinen das Vertrauen, dass über die verlangte Standzeit hinweg Genauigkeit, Verschleiß und Wartung in der unvermeidlich sehr harschen Arbeitsumgebung kein unkalkulierbares Risiko sind.“

Anlagenbeschickung und -entladung mit Robotern hat sich etabliert

Anders sieht es dagegen beim Teilehandling vor und nach der Oberflächenbearbeitung aus. „Handlingroboter sind Stand der Technik“, berichtet Wadle. Aber auch beim automatischen Beschicken und Entladen der Anlagen sind den Robotern Anwendungsgrenzen gesetzt.

Als Beleg dafür verweist der Piller-Vertriebsleiter auf ein abgeschlossenes Projekt bei einem Automobilhersteller: Dort wurden Wasserstrahl-Entgratanlagen für Zylinderköpfe von Automobilmotoren in automatischen Produktionslinien installiert, einschließlich Roboterbe- und -entladezellen oder Linearportalen zur Prozessverkettung. Beide Installationen sind weniger als 200 m voneinander entfernt.

Roboter kann nicht mit Zwei-Achs-Handlingsystem bei einfacher Linearbewegung konkurrieren

Die Entscheidung für oder gegen Roboter hing von der jeweiligen Motorenlinie ab. Parameter dafür waren Taktzeiten, Bauteilgröße und -gewicht. „Der Roboter kann nicht gegen ein Zwei-Achs-Handlingsystem konkurrieren, mit dem das auf eine Bearbeitungspalette gespannte Werkstück über eine einfache Linearbewegung in den Beladeraum der Hochdruckzelle gelangt“, erläutert Wadle.

Damit der Roboter konkurrenzfähig ist, muss das Teilehandling komplexer sein. So kann ein Be- und Entladeroboter Arbeitsschritte, die der Oberflächenbearbeitung vor- oder nachgeschaltet sind, verrichten. Das erspart in dieser Phase ein Umspannen der Teile.

Roboter braucht beim komplexeren Teilehandling zusätzliche Teileaufnahme

Ein solcher Roboter setzt jedoch – zusätzlich zum Robotergreifer – eine Teileaufnahme in der Anlage voraus. Dagegen entfallen zusätzliche Aufnahmen bei der Bearbeitung in mehreren Kammern, sofern ein Roboter dazu die Werkstückführung übernimmt.

Bei der strahltechnischen Oberflächenbearbeitung, erläutert Gundermann, könne ein Roboter mehrere Strahlkammern ansteuern, ohne dass man das Werkstück umspannen müsse. Dadurch sei eine Bearbeitung mit verschiedenen Strahlmitteln möglich. Für den Rösler-Projektmanager entscheiden unter anderem „Output- oder Taktzeitanforderungen“ über die Auslegung des Automatisierungskonzepts.

Roboter-Doppelgreifer steigert Durchsatz beim Bearbeiten von Getriebeglocken

Daher gibt es auch bei Robotern zur Werkstückführung Möglichkeiten, den Anlagendurchsatz zu steigern. So beauftragte ein Automobilhersteller den Anlagenhersteller Rösler mit der Entwicklung eines Konzepts zur automatischen Strahlbearbeitung von Getriebeglocken.

Seit der Umsetzung werden die gegossenen Magnesiumteile damit im Mantel- und Innenbereich endbearbeitet. Um die geforderte Taktzeit von 26 s je Werkstück einzuhalten, ist der Roboter mit einem Doppelgreifer ausgestattet. Dadurch greift er jeweils nach zwei Getriebeglocken, die gleichzeitig einer Schleuderrad-Strahlanlage zugeführt und darin während der Bearbeitung vom Roboter in eine rotierende Bewegung versetzt werden.

Manschetten am Roboter-Greifer dichten Strahlraum ab

Manschetten am Roboter-Greifer sorgen dabei für eine sichere Strahlraum-Abdichtung. Auch gegen Streustrahlung und Verschmutzung ist der Roboter geschützt und abgedichtet: mit Hauben und Schürzen. Gegebenenfalls wird mit Sperrluft gearbeitet.

Einen großen Vorteil von Robotern wird jedoch während des Betriebs gesehen. So lässt sich ein Roboter einfacher programmieren als ein Handlingsystem mit SPS, weil bei den wichtigen Roboterspezialisten die Art der Programmierung ähnlich ist. Folglich seien Funktionsabläufe leichter zu ändern, erläutert Gundermann – und auf die Anlagentechnik abzustimmen, deren Steuerung mit der des Roboters in Kontakt steht: über binäre Signale bis Ethernet.

Dazu kommt eine einfachere Ersatzteillogistik. Im Gegensatz zu linearen Handlingsystemen sind Roboter keine Sondermaschinen und alle Ersatzteile daher normiert. Das ermöglicht eine kostengünstigere Instandhaltung des automatischen Teilehandlings im Bereich der Oberflächenbearbeitung, sagt Piller-Vertriebsleiter Wadle. Daher könnten sich Großunternehmen künftig vermehrt für Roboter entscheiden, wenngleich deren Flexibilität bei konkreten Anwendungen laut Wadle „over-engineered“ erscheint.

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

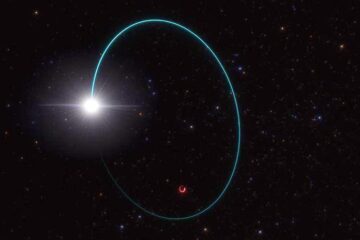

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…