Weltweit schnellste Herstellung von Batterieelektroden

Möglich macht es ein flexibles Düsenverfahren, das beliebige Muster mit großer Präzision auch bei hohen Geschwindigkeiten erzeugt. Dank der zum Patent angemeldeten neuen Technologie lassen sich bis zu 300 Prozent mehr Elektrodenfolien produzieren. Dies erlaubt, Lithium-Ionen-Batterien deutlich kostengünstiger zu fertigen.

Lithium-Ionen-Batterien sind wichtig für die Energiewende – ob es um die Speicherung von Strom aus fluktuierenden erneuerbaren Quellen oder um den Betrieb von Elektrofahrzeugen geht. Allerdings stellen die hohen Kosten der Batterien immer noch ein Hindernis dar.

Einer Arbeitsgruppe um Professor Wilhelm Schabel und Dr. Philip Scharfer vom Forschungsbereich „Thin Film Technology“ (TFT) am Institut für Thermische Verfahrenstechnik des KIT ist es nach dreijähriger Forschungsarbeit gelungen, die Geschwindigkeit der intermittierenden Herstellung von Elektrodenfolien, welche die eigentlichen Energiespeicher sind, auf 100 Meter pro Minute zu steigern. Stand der Technik waren bisher 25 bis 35 Meter pro Minute.

Die KIT-Wissenschaftler entwickelten im Rahmen des Projekts „Competence E“ eine völlig neuartige Beschichtungstechnologie, die nicht nur kontinuierliche Beschichtungen, sondern auch Muster mit hoher Präzision erzeugen kann. Inzwischen ist die Erfindung zum Patent angemeldet.

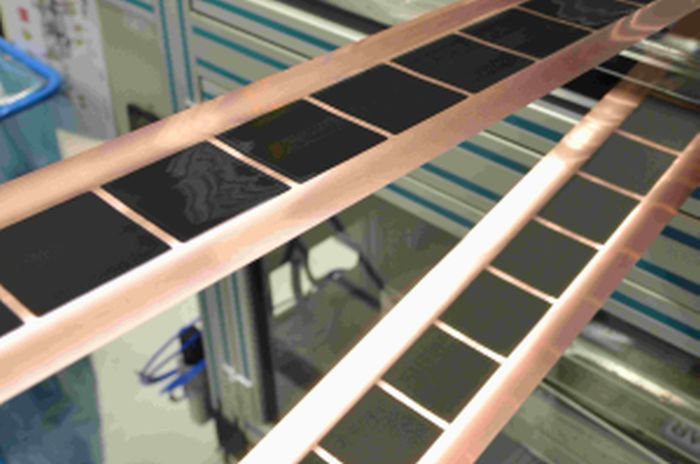

Bei der Herstellung einer Elektrodenfolie wird ein Slurry aus Aktivmaterial, Ruß, Binder, Lösungsmittel und Additiven auf eine Substratfolie aus Kupfer (für die Anode) oder Aluminium (für die Kathode) aufgetragen. Die Beschichtung kann durchgehend, besser aber für nachfolgende Verfahrensschritte unterbrochen, das heißt intermittierend erfolgen.

„Bei intermittierender Beschichtung kommt es darauf an, dass die Start- und Stoppkanten auch bei hohen Frequenzen sauber verlaufen“, erklärt Schabel. „Dies erreichen wir bei unserem Verfahren durch eine Membran, die sich im Auftragswerk, das heißt in der Düse, schnell und gesteuert hin- und herbewegt.“

Dieses Verfahren verzichtet auf weitere bewegliche Teile und ermöglicht dadurch die hohen Frequenzen von bis zu 1.000 Elektrodenmustern pro Minute bei zugleich hochpräziser Beschichtung. Besondere Einstellungen an der Membran erlauben, die Fließeigenschaften der Pasten im Prozess später anzupassen.

Der Verband des Deutschen Maschinen- und Anlagenbaus (VDMA) hat in einer in diesem Jahr herausgegebenen „Roadmap Batterie-Produktionsmittel“ eine Beschichtungsgeschwindigkeit von 100 Metern pro Minute als Ziel bis zum Jahr 2030 vorgegeben – dieses Ziel haben die KIT-Wissenschaftler bereits jetzt erreicht.

Mit der neuen Technologie lassen sich bis zu 300 Prozent mehr Elektrodenfolien produzieren, bei nahezu gleichbleibenden Investitionskosten. So lassen sich die Fertigungskosten von Lithium-Ionen-Batterien weiter beträchtlich senken.

Die KIT-Wissenschaftler haben mit einem ähnlichen Verfahren bereits erfolgreich Elektroden für Elektrofahrzeuge im Pilotmaßstab hergestellt. Der Leiter des Projekts „Competence E“ am KIT, Dr. Andreas Gutsch, sagt dazu: „In Kombination mit der ebenfalls am KIT entwickelten und zum Patent angemeldeten Helix-Technologie für gewickelte Lithium-Ionen-Batterien bietet das neue Beschichtungsverfahren die Möglichkeit, die Kostenführerschaft zu erreichen.“

In der Energieforschung ist das Karlsruher Institut für Technologie (KIT) eine der europaweit führenden Einrichtungen. Das KIT unterstützt die Energiewende und den Umbau des Energie-systems in Deutschland durch seine Aktivitäten in Forschung, Lehre und Innovation.

Hier verbindet das KIT exzellente technik- und naturwissenschaftliche Kompetenzen mit wirtschafts-, geistes- und sozialwissenschaftlichem sowie rechtswissenschaftlichem Fachwissen. Die Arbeit des KIT-Zentrums Energie gliedert sich in sieben Topics: Energieumwandlung, erneuerbare Energien, Energiespeicherung und Energieverteilung, effiziente Energienutzung, Fusionstechnologie, Kernenergie und Sicherheit sowie Energiesystemanalyse.

Klare Prioritäten liegen in den Bereichen Energieeffizienz und erneuerbare Energien, Energiespeicher und Netze, Elektromobilität sowie dem Ausbau der internationalen Forschungszusammenarbeit.

Weiterer Kontakt:

Kosta Schinarakis, PKM – Themenscout, Tel.: +49 721 608 41956, Fax: +49 721 608 43658, E-Mail: schinarakis@kit.edu

Das Karlsruher Institut für Technologie (KIT) ist eine Körperschaft des öffentlichen Rechts nach den Gesetzen des Landes Baden-Württemberg. Es nimmt sowohl die Mission einer Universität als auch die Mission eines nationalen Forschungszentrums in der Helmholtz-Gemeinschaft wahr. Thematische Schwerpunkte der Forschung sind Energie, natürliche und gebaute Umwelt sowie Gesellschaft und Technik, von fundamentalen Fragen bis zur Anwendung. Mit rund 9 400 Mitarbeiterinnen und Mitarbeitern, darunter mehr als 6 000 in Wissenschaft und Lehre, sowie 24 500 Studierenden ist das KIT eine der größten Forschungs- und Lehreinrichtungen Europas. Das KIT verfolgt seine Aufgaben im Wissensdreieck Forschung – Lehre – Innovation.

Diese Presseinformation ist im Internet abrufbar unter: www.kit.edu

Karlsruher Institut für Technologie (KIT)

Presse, Kommunikation und Marketing

Monika Landgraf

Pressesprecherin, Leiterin Presse

Kaiserstraße 12

76131 Karlsruhe

Telefon: +49 721 608-4 7414

Fax: +49 721 608-4 3658

E-Mail: monika.landgraf@kit.edu

Als zertifizierte Universität und Großforschungseinrichtung fördert und praktiziert das KIT die Vereinbarkeit von Beruf, Studium und Familie.

KIT – Universität des Landes Baden-Württemberg und nationales Forschungszentrum in der Helmholtz-Gemeinschaft

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Erstmals 6G-Mobilfunk in Alpen getestet

Forschende der Universität Stuttgart erzielen leistungsstärkste Verbindung. Notrufe selbst in entlegenen Gegenden absetzen und dabei hohe Datenmengen in Echtzeit übertragen? Das soll möglich werden mit der sechsten Mobilfunkgeneration – kurz…

Neues Sensornetzwerk registriert ungewöhnliches Schwarmbeben im Vogtland

Das soeben fertig installierte Überwachungsnetz aus seismischen Sensoren in Bohrlöchern zeichnete Tausende Erdbebensignale auf – ein einzigartiger Datensatz zur Erforschung der Ursache von Schwarmbeben. Seit dem 20. März registriert ein…

Bestandsmanagement optimieren

Crateflow ermöglicht präzise KI-basierte Nachfrageprognosen. Eine zentrale Herausforderung für Unternehmen liegt darin, Über- und Unterbestände zu kontrollieren und Lieferketten störungsresistent zu gestalten. Dabei helfen Nachfrage-Prognosen, die Faktoren wie Lagerbestände, Bestellmengen,…