TU Wien entwickelt Spritzgussverfahren für Aluminium-Legierungen

Die neue Technik ermöglicht die Herstllung von Aluminium-Bauteilen mit komplizierter Geometrie. TU Wien

Komplizierte Metallteile stellt man heute gerne in Metallpulver-Spritzgussverfahren her: Metallpulver wird mit Kunststoff versetzt, in Form gepresst und bei hohen Temperaturen zu einem soliden Metallwerkstück zusammengebacken – diesen Prozess bezeichnet man als „Sintern“.

Bei Stahl oder Titan funktioniert das schon lange sehr gut, für Aluminium war diese Technik bisher allerdings nicht geeignet. Nun gelang es aber an der TU Wien, ein pulvermetallurgisches Verfahren für Aluminium zu entwickeln, mit dem sich nun auf materialsparende Weise komplex geformte Bauteile herstellen lassen. Besonders interessant ist das für Branchen, in denen Gewichteinsparung eine Rolle spielt – von der Automobilindustrie bis zur Weltraumtechnik.

Vom Pulver zum soliden Metall

Am Institut für Chemische Technologien und Analytik der TU Wien forscht man seit vielen Jahren an Sinter-Technologien und arbeitet sehr erfolgreich mit einigen der weltweit führenden Firmen auf diesem Gebiet zusammen. „Das Ausgangsmaterial sind feine Metallpartikel, die mit dem Sauerstoff der Luft reagieren und daher meist mit einer dünnen Oxidschicht überzogen sind“, erklärt der Chemiker Christian Gierl-Mayer.

Um das Metallpulver fluide und formbar zu machen, wird es zunächst mit einer Trägersubstanz aus Kunststoff vermischt und in eine vorgefertigte Form gespritzt. So entsteht ein Rohwerkstück, der sogenannte „Grünling“, den man dann in Spezialöfen erhitzt. Dabei wird die Trägersubstanz entfernt, und bei hoher Temperatur wird die Oxidschicht reduziert. Die Metallkörnchen kommen in direkten Kontakt und verbinden sich zu einem festen Metallkörper.

Wenn man dabei allerdings Aluminium verwendet, hat man ein Problem: Die Oxidschicht um die Aluminiumpartikel lässt sich nämlich erst bei sehr hohen Temperaturen entfernen. Gleichzeitig hat das Aluminium aber einen relativ niedrigen Schmelzpunkt, der die maximale Sintertemperatur begrenzt. Es ist daher unmöglich die Oxidschicht zu entfernen, bevor das gesamte Metallstück geschmolzen ist.

Auch die Trägersubstanz, in der das Metallpulver gebunden ist, wird durch thermische Prozesse entfernt, die erst bei erhöhten Temperaturen ablaufen. Durch das Überlappen der Temperaturbereiche der Binderentfernung mit dem Sintern werden Rückstände des Bindemittels in das gesinterte Werkstück miteingebaut, wenn man Aluminium mit derselben Technik verarbeitet wie andere Metalle.

Der Trick liegt in der Umgebungsatmosphäre

An der TU Wien gelang es nun, eine Lösung für dieses Problem zu finden: Entscheidend ist, im Sinterofen die richtige Atmosphäre zu schaffen. Normalerweise verwendet man eine sauerstoffarme Umgebung, um das vollständige Oxidieren eines Metallpulvers zu verhindern. Bei Aluminium hingegen ist eine sauerstoffreiche Atmosphäre nützlich: „Die Aluminiumoxidschicht der Partikel ist so dicht, dass sie die Partikel vor dem vollständigen Oxidieren schützt, gleichzeitig hilft der Sauerstoff beim Verbrennen der Kohlenstoffanteile des Bindematerials“, erklärt Gierl-Mayer.

Nach diesem ersten Schritt ersetzt man die Sauerstoffatmosphäre durch Stickstoff und erhöht die Temperatur weiter. Mit Hilfe von Magnesium wird die Aluminiumoxidschicht schließlich aufgebrochen, eine flüssige Phase entsteht und die Aluminiumpartikel werden zu einem soliden Metallstück gesintert.

„Durch dieses Verfahren gelingt es uns, die beiden Prozessschritte zu trennen, und jetzt erstmals vollständig ablaufen zu lassen: Das Entfernen der Kohlenstoffrückstände und das Sintern der Aluminiumpartikel“, erklärt Christian Gierl-Mayer. Das Verfahren wurde bereits mit Unterstützung des Forschungs- und Transfersupports der TU Wien zum Patent angemeldet.

Das pulvermetallurgische Verfahren erlaubt es, komplizierte Formen herzustellen, die auf andere Weise gar nicht oder nur mit großem Aufwand realisierbar sind. Das pulverförmige Ausgangsmaterial ist relativ billig, dadurch kann man bei überschaubaren Kosten auch relativ große Bauteile produzieren. In der Massenproduktion werden damit im Vergleich zur üblichen Fertigung erhebliche Material- und Gewichtseinsparungen von bis über 50% möglich.

Industrielle Einsatzmöglichkeiten für die neue Aluminium-Sintertechnik gibt es viele. „Sinterverfahren mit anderen Metallen haben sich industriell in vielen Bereichen bereits durchgesetzt, gerade österreichische Firmen gehören in diesem Bereich weltweit zu den führenden Unternehmen“, sagt Gierl-Mayer.

Durch seine geringe Dichte ist speziell Aluminium für viele Anwendungen besonders interessant – etwa dort, wo es wichtig ist, Gewicht zu sparen, wie im Autobau oder in der Luft- und Raumfahrttechnik. Aber auch für Werkzeugmaschinen oder Uhren könnte die Aluminium-Sintertechnik neue Möglichkeiten eröffnen.

Erstmals wird der Aluminium-Spritguss dem breiten Fachpublikum auf der Hannover Messe (25.-29.4.) präsentiert: Halle 27, Stand L71.

Andere Innovationen am Gemeinschaftsstand der TU Wien, der im Bereich EnergyEfficiency angesiedelt ist, zeigen:

– Einen neuartigen Ansatz zur breit angelegten Integration von dezentralen Energieerzeugern und Haushalts-Anlagen in den gesicherten Betrieb von Stromversorgungssystemen

– Eine neuartige und kostengünstige Bauweise für hohe Türme von Windenergieanlagen

– Den energieeffizienten und kostengünstigen Transport von Wasserstoff (H2) aus erneuerbaren Energien über das herkömmliche Erdgasnetz

– Die mögliche Verdoppelung der Produktion von Biogasanlagen durch Nutzung von Überschussstrom für Elektrolyse und Methanisierung

– Das einzige Magnetlager für höchste Dynamik bei geringen Systemkosten, das wartungsfrei und sensorlos ist

– Die einzigen, höchst energieeffizienten Synchronmotoren, die mit Permanentmagneten oder ohne Einsatz von Seltenerdmetallen realisiert werden können und ohne fehleranfällige Sensorik auskommen

– Die ersten Polymere für hochpräzise und hochfeste Produkte aus 3D-Druck – in der Qualität von Polymer-Spritzguss

– Das erste kompakte Verfahren, das während des Produktionsprozesses, die Kontrolle und Adjustierung von Beschichtungsprozessen erlaubt – u.a. für Photovoltaik, Batterien, Brennstoffzellen, Bioreaktoren, Displays, gedruckte Elektronik

Rückfragehinweis:

Zu wissenschaftlichen Fragen:

Dr. Christian Gierl-Mayer

Institut für Chemische Technologien und Analytik

Technische Universität Wien

Getreidemarkt 9, 1060 Wien

T: +43-1- 58801-16129

christian.gierl@tuwien.ac.at

Zum TU-Auftritt bei der Hannover Messe:

Dipl.-Ing. Peter Heimerl

Forschungsmarketing

Technische Universität Wien

Karlsplatz 13, 1040 Wien

T: +43-664-605883320

forschungsmarketing@tuwien.ac.at

https://www.tuwien.ac.at/dle/pr/aktuelles/downloads/2016/alu/

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

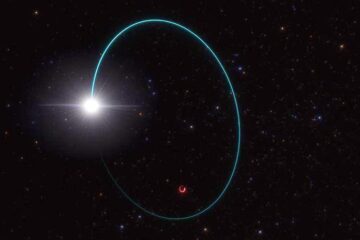

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…