Effizient entlüftet – Werkzeugformen mit Mikrostrukturen für den Kunststoffspritzguss

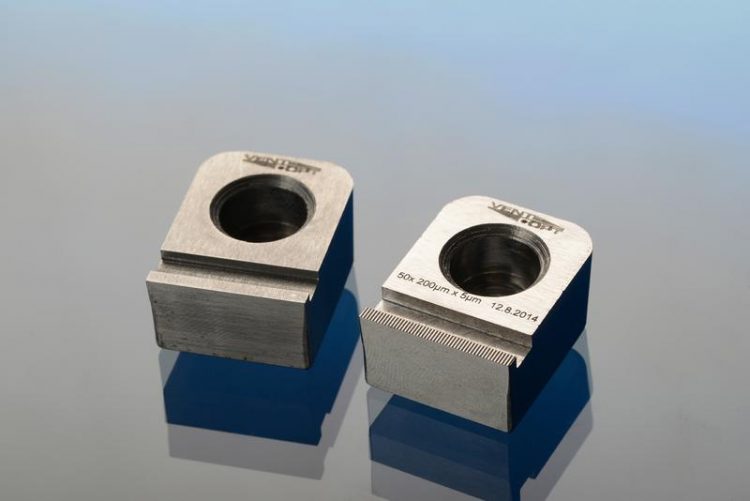

Werkzeugeinsatz ohne (links) und mit filigranen Entlüftungsstrukturen (rechts). Bildquelle: Fraunhofer IPT

Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen untersucht deshalb in einem Forschungsprojekt gemeinsam mit drei Industriepartnern, wie sich durch Mikrostrukturen die Entlüftung von Spritzgießwerkzeugen verbessern lässt. Erste Ergebnisse stellt das Fraunhofer IPT vom 14. bis 18. Oktober 2014 auf der Kunststoff-Fachmesse Fakuma in Friedrichshafen vor.

Beim Kunststoffspritzgießen kommen Metallformen zum Einsatz, die während des Spritzgießens geschlossen und unter hohem Druck mit heißem, flüssigem Kunststoff gefüllt werden. Dabei muss der eingespritzte Kunststoff die Luft in der Form vollständig verdrängen. Wenn das nicht gelingt und die Luft nicht schnell genug entweichen kann, verdichtet sie sich und erwärmt sich sehr stark. Die Folge: unvollständig ausgeformte Kunststoffteile, fehlerhafte Oberflächen oder sogar Verbrennungen des Kunststoffs, die das Bauteil unbrauchbar machen.

Deshalb dienen häufig Entlüftungsflächen in der Trennebene des Formwerkzeugs dazu, die Luft gezielt entweichen zu lassen. Bis heute werden solche Formentlüftungen meist erst nach der Fertigstellung des Werkzeugs, also während der Erstbemusterung, eingebracht. Dabei kommt es jedoch häufig vor, dass über die Entlüftungsflächen nicht nur die Luft, sondern auch der eingespritzte Kunststoff austritt und das Werkzeug deshalb mehrfach überarbeitet werden muss.

Funktionale Mikrostrukturen zum Entlüften einzusetzen, deren Wirkung bereits während der Konstruktion eines Werkzeugs simuliert und virtuell erprobt werden könnte, wäre eine hilfreiche Alternative. Standardisierte Gestaltungsregeln für solche Strukturen, die eine Entlüftung passend zur jeweiligen Anwendung beschreiben, oder gar eine umfassende Simulations- oder Konstruktionssoftware existieren jedoch bisher nicht.

Das Fraunhofer IPT entwickelt deshalb gemeinsam mit drei Partnern aus der kunststoffverarbeitenden Industrie eine Methode zur gezielten Formentlüftung durch funktionale Mikrostrukturen: Durch diese komplexen, filigranen Strukturen soll eine ausreichende Entlüftung gewährleistet werden, ohne dass der flüssige Kunststoff mit der Luft aus der Form entweicht.

Im Forschungsprojekt »VentOpt« untersuchen die Aachener Forscher die Funktionsweise solcher Entlüftungsstrukturen und nutzen die gewonnenen Erkenntnisse zur Gestaltung und Dimensionierung der Strukturen. Indem typische Prozessparameter wie Fülldruck, Werkzeugtemperatur und die Eigenschaften des eingesetzten Kunststoffmaterials bereits bei der Auslegung berücksichtigt werden, lassen sich die Entlüftungsstrukturen optimal an die gewünschte Anwendung anpassen.

Für den praktischen Einsatz wird in dem Projekt außerdem eine intelligente Simulationssoftware entwickelt. Diese soll nicht nur der Füll- sondern auch den Entlüftungsvorgang simulieren. So kann die Entlüftungsstruktur schon während der Konstruktion der Formen im CAD-Modell berücksichtigt werden. Eine Wissensdatenbank stellt sicher, dass die Simulationssoftware stets auf alle erforderlichen Informationen zugreifen und auf dieser Basis die jeweils passenden Mikrostrukturen sowie die optimale Position und Anzahl empfehlen kann. Als flexibles und präzises Fertigungsverfahren setzen die Projektpartner vor allem auf das Laserstrahlstrukturieren. Damit lassen sich die Strukturen gezielt und exakt in die Spritzgießformen einbringen.

Das Bundesministerium für Bildung und Forschung bewilligte Ende 2013 das Verbundprojekt »VentOpt« (Förderkennzeichen 02PK2371), in dem die Unternehmen Simcon kunststofftechnische Software GmbH, FKT Formenbau und Kunststofftechnik GmbH und Komos GmbH mit dem Fraunhofer IPT zusammenarbeiten.

Ziel der Forschungs- und Entwicklungsarbeiten ist es, Fertigungszeiten zu verkürzen sowie Materialeinsatz und Energieaufwände spürbar zu verringern, um dadurch Ressourcen zu sparen und Kosten zu senken. Die Kunststoffprodukte, die mit den neuen mikrostrukturierten Werkzeugen hergestellt werden, sind im Idealfall gratfrei und von deutlich besserer Oberflächen- und Bauteilqualität.

Partner im Projekt

– Simcon kunststofftechnische Software GmbH (Projektkoordination), Würselen

– KOMOS GmbH, Bürgel

– FKT Formenbau und Kunststofftechnik GmbH, Triptis

– Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

Kontakt

Dipl.-Ing. Kai Winands

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstraße 17

52074 Aachen

Telefon +49 241 8904-421

kai.winands@ipt.fraunhofer.de

www.ipt.fraunhofer.de

Diese Pressemitteilung und ein druckfähiges Bild finden Sie auch im Internet unter

www.ipt.fraunhofer.de/de/presse/Pressemitteilungen/20140923ventopt.html

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Anlagenkonzepte für die Fertigung von Bipolarplatten, MEAs und Drucktanks

Grüner Wasserstoff zählt zu den Energieträgern der Zukunft. Um ihn in großen Mengen zu erzeugen, zu speichern und wieder in elektrische Energie zu wandeln, bedarf es effizienter und skalierbarer Fertigungsprozesse…

Ausfallsichere Dehnungssensoren ohne Stromverbrauch

Um die Sicherheit von Brücken, Kränen, Pipelines, Windrädern und vielem mehr zu überwachen, werden Dehnungssensoren benötigt. Eine grundlegend neue Technologie dafür haben Wissenschaftlerinnen und Wissenschaftler aus Bochum und Paderborn entwickelt….

Dauerlastfähige Wechselrichter

… ermöglichen deutliche Leistungssteigerung elektrischer Antriebe. Überhitzende Komponenten limitieren die Leistungsfähigkeit von Antriebssträngen bei Elektrofahrzeugen erheblich. Wechselrichtern fällt dabei eine große thermische Last zu, weshalb sie unter hohem Energieaufwand aktiv…