Glasfasern zurechtklopfen

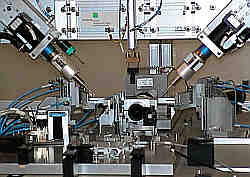

Mit den schrägstehenden Stoßmagneten justiert der Automat Glasfasern genauer als einen Mikrometer. <br> <br>© Fraunhofer IOF <br>

Einen Faden durch ein Nadelöhr zu fädeln, ist für die meisten Menschen kein Problem. Schwierig wird es erst, wenn die Nadel sehr klein ist. Bei einem Loch von nur einem tausendstel Millimeter Durchmesser versagt jedes noch so tapfere Schneiderlein – nicht hingegen ein vollautomatischer Justierautomat. Vor vier Monaten nahm er beim Unternehmen Agilent Technologies Deutschland GmbH in Böblingen seinen Betrieb auf. Selbstverständlich bedient er keine Näherinnen im Reiche Lilliput, sondern positioniert monomodale lichtleitende Glasfasern für optische Baugruppen wie sie in der Telekommunikation eingesetzt werden. Entwickelt und hergestellt haben das Gerät Wissenschaftler am Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF in Jena. »Das sehr anspruchsvolle Projekt gehört zu den umfangreichsten Aufträgen in der Geschichte unseres Instituts«, verkündet Dr. Volker Guyenot, Leiter der Abteilung Feinwerktechnik. »Mit Agilent, der Firma MAZet Mikroelektronik und allen anderen beteiligten Unternehmen arbeiteten wir besonders effizient zusammen. Nach nur einem Jahr konnten wir das Projekt daher abschließen.«

Für die Justierung ist es entscheidend, dass möglichst wenig Licht beim Übergang von der Faser in die winzige Koppellinse verloren geht. Dafür müssen die beiden Teile auf weniger als einen Mikrometer genau zueinander ausgerichtet werden. Mit der am IOF seit vielen Jahren untersuchten Stoßjustierung können die Bauelemente noch um kleinste Beträge bewegt werden, obwohl sie bereits mit der endgültigen Spannkraft aneinander befestigt sind. Im Justierautomat arbeiten insgesamt 24 Aktoren: Motoren, klassische Verstellglieder und vier Stoßmagnete. Letztere klopfen in den notwendigen Richtungen so lange auf die Halterung mit der eingespannten Faser, bis die Kontrollmessung minimale Lichtdämpfung anzeigt. Das Messprinzip: Infrarote Strahlung läuft durch die Faser, tritt aus der Baugruppe aus und bildet sich auf dem Sensor einer speziellen Kamera ab. Eine Software wertet Lage und Dämpfung des unsichtbaren Flecks aus. Sie übergibt ihre Daten an ein Programm, das die Stoßmagneten ansteuert. So schließt sich der Kreis und nach wenigen Minuten ist die Baugruppe vollständig justiert.

Nicht nur durch gleichbleibend hohe Präzision besticht das automatische Gerät. Zudem kann der Justiervorgang kalkuliert und nachvollzogen werden. Den Nachweis, dass der Automat der europäischen Norm EN 45014 entspricht – also CE-konform ist – konnten die IOF-Wissenschaftler bereits erbringen.

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Erstmals 6G-Mobilfunk in Alpen getestet

Forschende der Universität Stuttgart erzielen leistungsstärkste Verbindung. Notrufe selbst in entlegenen Gegenden absetzen und dabei hohe Datenmengen in Echtzeit übertragen? Das soll möglich werden mit der sechsten Mobilfunkgeneration – kurz…

Neues Sensornetzwerk registriert ungewöhnliches Schwarmbeben im Vogtland

Das soeben fertig installierte Überwachungsnetz aus seismischen Sensoren in Bohrlöchern zeichnete Tausende Erdbebensignale auf – ein einzigartiger Datensatz zur Erforschung der Ursache von Schwarmbeben. Seit dem 20. März registriert ein…

Bestandsmanagement optimieren

Crateflow ermöglicht präzise KI-basierte Nachfrageprognosen. Eine zentrale Herausforderung für Unternehmen liegt darin, Über- und Unterbestände zu kontrollieren und Lieferketten störungsresistent zu gestalten. Dabei helfen Nachfrage-Prognosen, die Faktoren wie Lagerbestände, Bestellmengen,…