Laserstrahllöten von Hartmetallschneiden an Kreissägeblättern

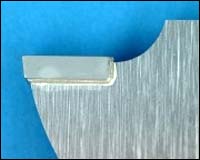

Lasergelötete Hartmetallschneide an einem Sägezahn

Ein lasergestützter Lötprozess für die Bestückung von Sägeblättern mit Hartmetallschneiden wurde am Laser Zentrum Hannover e.V. (LZH) entwickelt und qualifiziert. Neben der Verbesserung der mechanisch-technologischen Eigenschaften des Sägeblattes trägt das Laserstrahllöten auch zu einer Verringerung der Gesamtfertigungskosten bei entsprechenden Stückzahlen bei.

Kreissägeblätter werden zur Erhöhung ihrer Verschleißbeständigkeit und Standzeit mit Hartmetallschneiden bestückt. Konventionell erfolgt die Bestückung durch Induktionslöten der Schneiden auf das tragende Stammblatt aus Werkzeugstahl, was sich aufgrund der hohen thermischen Belastung negativ auf die Eigenschaften des Sägeblattes auswirkt und u.a. ein zusätzliches Richten des verzogenen Sägeblattes nach der Bestückung notwendig macht. Mit dem Ziel die Wärmebelastung der Sägeblätter beim Löten zu reduzieren, wurde ein lasergestützter Lötprozess am Laser Zentrum Hannover e.V. (LZH) entwickelt und qualifiziert.

Der lasergestützte Lötprozess zeichnet sich durch eine konzentrierte und auf die Fügezone begrenzte Energieeinbringung aus. Mit einem speziellen Arbeitskopf wird ein Nd:YAG-Laserstrahl in zwei Teilstrahlen aufgeteilt und defokussiert auf beiden Seiten der Fügezone verfahren. Damit wird eine homogenere Erwärmung der Fügezone erreicht und Überhitzungen reduziert. Bei kleineren Sägeblättern (Ø < 300mm) kann auch ein Laserstrahl direkt über die Hartmetallschneide eingekoppelt werden. Die Scherfestigkeiten der Laserlötverbindungen übertreffen die der konventionell induktivgelöteten um bis zu 40%. Darüber sind Aufhärtungen oder Aufweichungen des Zahnrückens durch Wahl der Lötparameter zu vermeiden. Der Nachbearbeitungsaufwand für eine Wärmebehandlung der Zahnrücken oder das Richten nach dem Löten kann entfallen.

Um Aussagen über die Standzeit lasergelöteter Sägeblätter zu erhalten, wurden Hartmetallschneiden auf ein Sägeblatt (Dicke 5,5 mm, Durchmesser 1150 mm) mit 100 Zähnen aufgelötet. Bei einer Laserleistung zwischen 500 – 600 Watt pro Teilstrahl betrug die Lötzeit 8 s pro Schneide. Mit dem lasergelöteten Sägeblatt wurden in einem Industriebetrieb über 130 Rohre aus vergütetem Baustahl bei Schnittgeschwindigkeiten zwischen 72 und 94 m/min und Vorschubgeschwindigkeiten bis zu 300 mm/min zersägt. Zahnbrüche oder Resonanzschwingungen traten nicht auf.

Neben der Verbesserung der mechanisch-technologischen Eigenschaften des Sägeblattes trägt das Laserstrahllöten auch zu einer Verringerung der Gesamtfertigungskosten bei entsprechenden Stückzahlen bei.

Die Untersuchungen wurden vom Bundesministerium für Wirtschaft und Technologie über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) und die Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. gefördert.

Kontakt:

Laser Zentrum Hannover e.V. (LZH)

Michael Botts

Hollerithallee 8

D-30419 Hannover

Tel.: +49 511 2788-151

Fax: +49 511 2788-100

E-Mail: bt@lzh.de

Media Contact

Weitere Informationen:

http://www.lzh.deAlle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Anlagenkonzepte für die Fertigung von Bipolarplatten, MEAs und Drucktanks

Grüner Wasserstoff zählt zu den Energieträgern der Zukunft. Um ihn in großen Mengen zu erzeugen, zu speichern und wieder in elektrische Energie zu wandeln, bedarf es effizienter und skalierbarer Fertigungsprozesse…

Ausfallsichere Dehnungssensoren ohne Stromverbrauch

Um die Sicherheit von Brücken, Kränen, Pipelines, Windrädern und vielem mehr zu überwachen, werden Dehnungssensoren benötigt. Eine grundlegend neue Technologie dafür haben Wissenschaftlerinnen und Wissenschaftler aus Bochum und Paderborn entwickelt….

Dauerlastfähige Wechselrichter

… ermöglichen deutliche Leistungssteigerung elektrischer Antriebe. Überhitzende Komponenten limitieren die Leistungsfähigkeit von Antriebssträngen bei Elektrofahrzeugen erheblich. Wechselrichtern fällt dabei eine große thermische Last zu, weshalb sie unter hohem Energieaufwand aktiv…