ICTM Conference: Turbinenbau zwischen Big Data und Additive Manufacturing

Sehr beliebt und gut besucht waren auf der 4. ICTM Conference die 44 Live-Präsentationen, die vielfältige Aspekte des Turbomaschinenbaus behandeln. © Fraunhofer ILT, Aachen.

Zwei Tage lang ging es in 21 Vorträgen um den Einfluss von Advanced Machining, Additive Manufacturing und Industrie 4.0 auf den Turbinenbau. Seit 2011 treffen sich auf der Aachener Konferenz alle zwei Jahre Turbinenhersteller sowie Konzerne und Mittelständler, die zusammen wesentliche Aspekte diverser Prozessketten abdecken.

Die Veranstaltung kommt sehr gut an: So erhöhte sich seit der 1. ICTM Conference die Anzahl der Teilnehmer von 190 auf 250 und die Anzahl der ausstellenden Industriepartner von 10 auf 15. Besonders bemerkenswert:

Die Anzahl der Vorführungen in den beiden Fraunhofer-Instituten hat sich mehr als verdoppelt. Waren es 2011 noch 19 Live-Präsentationen, handelte es sich 2017 bereits um 44 – unter anderem zu Additive Manufacturing, Ultrakurzpulslaser, 5-Achsen-Wasserstrahlschneiden und zum kryogenen Kühlen von schwer zu zerspanenden Werkstoffen.

Turbomaschinen Know-how entsteht im ICTM Center

Das Bedürfnis der Turbomaschinenhersteller nach Informationsaustausch ist demnach sehr hoch: Doch trotz des schnellen Zugangs zu Informationen wird es immer schwieriger, die richtigen Daten und Fakten zu finden. »Zukünftig müssen Sie wissen, wo Wissen über neue Technologien entsteht«, sagte einleitend Prof. Johannes Henrich Schleifenbaum, Leiter des Kompetenzfeldes Generative Verfahren und funktionale Schichten am Fraunhofer ILT.

Es bedürfe jedoch der gezielten Kollaboration zwischen Industrie und Forschung, um – eng miteinander verzahnt – Neues entstehen zu lassen. Als gutes Beispiel für gelebte Kollaboration auf dem Gebiet Turbinenmaschinenbau bezeichnete der Inhaber des Lehrstuhls für Digital Additive Production DAP an der RWTH Aachen University das »International Center for Turbomachinery Manufacturing ICTM« mit seinen mittlerweile 30 Partnerfirmen.

Ein Teil des dort entwickelten multidisziplinären Know-hows wurde den Teilnehmern auf der 4. ICTM Conference bereits zugänglich gemacht. Schleifenbaum: »Nehmen sie das Know-how von der Konferenz mit, um sich von unseren Ideen und Innovationen inspirieren zu lassen. Machen Sie mit beim ICTM Center, kollaborieren Sie mit uns und werden Sie Teil des großartigen Netzwerks!«

Zu den ICTM-Center-Mitgliedern der ersten Stunde gehört die MTU Aero Engines aus München, deren Chief Operating Officer Dr. Rainer Martens die digitale Triebwerks-Produktion vorstellte. Die Münchner stehen vor der Herausforderung, dass die Getriebefan-Triebwerke, an denen die MTU maßgeblich beteiligt ist, unter anderem wegen ihres geringeren Treibstoffverbrauchs, niedriger CO2-Emissionen und geringer Lärmentwicklung in der Luftfahrtbranche so gut ankommen, dass sie die Produktion ihrer Komponenten im Zeitraum 2009 bis 2020 vervierfachen müssen.

Industrialisierung von Additive Manufacturing

Eine wichtige Rolle spielen die sehr komplexen und hochintegrierten Verdichter-Rotoren in innovativer Blisk-Bauweise aus hochfesten Titanlegierungen, die sich durch höchste Präzision (< 30 µm) auszeichnen. Für die Herstellung dieser Blisks (Blade Integrated Disks) hat die MTU für über 70 Millionen Euro eine neue Halle mit hochautomatisierter, digitalisierter Produktion gebaut.

»Wir erzeugen hier schon eine große Menge an Big Data, die wir noch in Smart Data umwandeln müssen, mit denen wir etwas anfangen können«, berichtete Dr. Martens in Aachen: »Sehr viel weiter sind wir bei den Dreh-Bearbeitungszentren, bei denen wir dank der integrierten Messtechnik die Daten schon abgleichen können: Wir ziehen aus den Geometriedaten Rückschlüsse auf die Maschinenzustände.«

Zudem beschäftigt sich das Unternehmen intensiv mit neuen Simulationsverfahren zum Verbessern der Fertigungsprozesse. Die Zauberformel heißt »Integrated Computational Materials and Manufacturing Engineering (ICM²E)«. Diese neue Methode zum Verbessern von Materialentwicklung und Fertigung verknüpft Ergebnisse aus Einzelsimulationen. Das Ziel ist ein Prozess, der alle Parameter aufeinander abstimmt, sodass ein Bauteil nach exakten Vorgaben entsteht.

Wie sich die Innovation in den Zeiten disruptiver, umwälzender Technologien verändert, die andere Verfahren ablösen, analysierte Prof. Dr. Ingomar Kelbassa, Department Manager im Bereich »Manufacturing Development and Industrialization« bei der Siemens AG in Berlin (Power and Gas Division). »Herkömmliche Verfahren lassen sich durch additive Fertigung im Zusammenspiel mit der Digitalisierung der Produktion signifikant bypassen«, erklärte der ehemalige Wissenschaftler des Fraunhofer ILT. »Doch dazu muss sich auch die geistige Haltung der Beteiligten verändern.«

Dass sich das Ändern der gewohnten Vorgehensweise lohnt, bewies Siemens vor Kurzem beim Additive Manufacturing. Der Konzern hatte zwar bereits serienreife Lösungen für Komponenten im Verbrennungssystem von Gasturbinen eingeführt, doch nun gelang ein Durchbruch im 3D-Druck von rotierenden Bauteilen. Siemens testete erstmals vollständig per Additive Manufacturing gefertigte Turbinenschaufeln in einer Gasturbine. Zum Einsatz kam das am Fraunhofer ILT entwickelte Selective Laser Melting (SLM).

Kelbassa: »Der Einsatz von SLM führt zu einem Paradigmenwechsel bei der Entwicklung und Validierung, dank dessen sich der Innovationszyklus um bis zu 90 Prozent verkürzen lässt. Die Industrialisierung von Additive Manufacturing hat also begonnen.«

Vorteile der digitalen Transformation effektiv nutzen

Weitere Herausforderungen des modernen Turbinenmaschinenbaus waren Thema der 18 darauffolgenden Vorträge aus Industrie und Forschung: Es ging unter anderem um Entwicklungen in den Bereichen Laser Metal Deposition und Selective Laser Melting (Fraunhofer ILT), von Verfahren für die Blisk-Produktion (Fraunhofer IPT) und um eine neu entwickelte Big Data-Analytik für den Turbomaschinenbau (SAP). Besonders dieser Vortrag von Dr. Volker Kreidler, Head of Industry 4.0 Products & Innovations bei der SAP SE in Walldorf, weist auf einen sehr wichtigen Aspekt der digitalen Transformation des Turbinenmaschinenbaus hin.

Durch die Zunahme an Sensorik und leistungsfähiger Auswerteelektronik entstehen immer größere Datenmengen, so genannte »Big Data«. Ein typisches Beispiel: Beim Erfassen von 20 Werten (64 Bit) pro Millisekunde speichert der Computer bei einer 8-Stunden-Schicht bereits 4,3 Gigabytes. Doch wie geht man mit einem derart ständig wachsenden Datenvolumen um, welche Daten lassen sich in Echtzeit bearbeiten, wie erfasst der Anwender die Daten aus unterschiedlichsten Quellen?

Diese und viele weitere Probleme müssen in den nächsten Jahren alle Firmen lösen, wenn sie die Vorteile der digitalen Transformation effektiv nutzen wollen. Big Data dürfte daher auch im Februar 2019 eines der Kernthemen der »5th Conference of the ICTM International Center for Turbomachinery Manufacturing Aachen « sein.

Ansprechpartner

Dr.-Ing. Andres Gasser

Leiter der Gruppe Laserauftragschweißen

Telefon +49 241 8906-209

andres.gasser@ilt.fraunhofer.de

Fraunhofer-Institut für Lasertechnik ILT

Dipl.-Ing. Daniel Heinen

FuE-Manager ICTM Partner Community

Telefon +49 241 8904-443

daniel.heinen@ipt.fraunhofer.de

Fraunhofer-Institut für Produktionstechnologie IPT

Media Contact

Alle Nachrichten aus der Kategorie: Veranstaltungsnachrichten

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

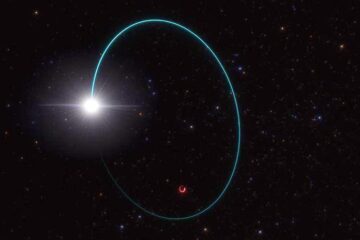

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…