Paradigmenwechsel in Paris: Den Blick für den gesamten Laserprozess öffnen

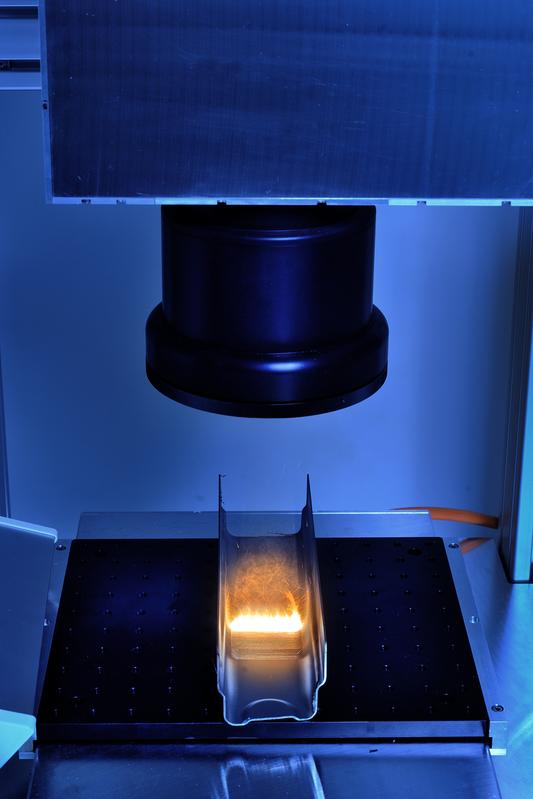

Hochgeschwindigkeits-Lasermikrostrukturierung für Kunststoff-Metall-Hybride. © Fraunhofer ILT, Aachen

Keine andere Branche hat in der Öffentlichkeit für so viel Aufmerksamkeit für Verbundwerkstoffe gesorgt wie die Automobilindustrie, die neben der Luft- und Raumfahrtindustrie zu den Innovations- und Wachstumstreibern zählt. Nicht nur in diesen Branchen befinden sich Composites inzwischen auf dem Vormarsch. Doch eines eint alle Anwender: Die Entwickler stehen oft vor dem Problem, geeignete Bearbeitungsverfahren für Ihre Produkte zu finden.

Der Laser verändert die gesamte Prozesskette

Hier kommt der Laser ins Spiel, der sich unter anderem für das Schweißen, Schneiden, Abtragen, Bohren und das thermoplastische Tape-Legen eignet. Der Laser tritt dabei gegen klassische Verfahren an. Dr.-Ing. Alexander Olowinsky, Gruppenleiter Mikrofügen am Fraunhofer ILT, Aachen: »Beim Trennen und Bohren sind es vor allem mechanische Verfahren wie das Fräsen, Sägen oder Wasserstrahlschneiden, beim Fügen kommt vorzugsweise Kleben ins Spiel.«

Doch beim Umstieg auf den Laser geht es stets um den Wechsel zu einem völlig anderen Bearbeitungsprozess. Einsteiger sollten im Dialog mit Experten sehr genau die Anforderungen an das Verbundbauteil definieren. Daraus ergeben sich verschiedene Verfahrensansätze. Die Bandbreite reicht vom preiswerten Verfahren mit etwas niedrigerer Qualität bis zur langsameren, aber qualitativ hochwertigeren und teuren Technologie.

Prozesskontrolle spielt eine Schlüsselrolle

Alle Verfahren haben einen gemeinsamen Nenner: Ihre Qualität und Effizienz steht und fällt mit der Prozesskontrolle. Detailliert befassen sich die ILT-Wissenschaftler mit unterschiedlichen Methoden. Beispiele nennt Dipl.-Wirt.Ing. Christoph Engelmann, Teamleiter Kunststoffbearbeitung:

»Beim Schweißen kommt es u.a. auf eine ständige Überwachung der Temperatur an, Stichwort Lunker. Beim Schneiden bedarf es des Einsatzes von speziellen OCT-Sensoren, die nach dem Prinzip der optischen Kohärenztomographie arbeiten, mit denen sich der Abstand des Schneidkopfes zum Werkstück bestimmen und regeln lässt.«

Hinzu kommt, dass eine Überwachung und Regelung des Prozesses oftmals nicht mehr ausreicht. Der Hersteller von Hybridbauteilen darf nicht nur mit Stichproben arbeiten, sondern er muss den gesamten Herstellungsprozess dokumentieren. Und für diese Nachweispflicht in der Produktion bietet sich die Lasertechnik aufgrund des optischen Zugangs an.

Ein besonderes Beispiel ist die Fügetechnik. Der Laser verändert hier die gesamte Prozesskette mit allen Vorbereitungsschritten: So kommt das Laserfügen zum Beispiel ohne typische Nachteile wie das lange Aushärten des Klebers aus. »Leider vergleichen viele nur das eigentliche, vermeintlich kostengünstigere Kleben mit dem reinen Vorgang des Laserfügens – aber sie vernachlässigen dann vor- und nachgelagerte Prozessschritte«, konstatiert Dr. Olowinsky. »Wir wollen daher Entscheidern und Entwicklern in Paris die Augen für den Blick auf den gesamten Prozess öffnen.«

Metalloberflächen schneller mit Hinterschnitten strukturieren

Eine laserbasierte Hybridverbindung beginnt mit der Vorbereitung der Metalloberfläche: Hier kommen bei Kunststoff-Metall-Verbindungen die Mikrostrukturierung per CW-Laser oder die Mikro- beziehungsweise Nanostrukturierung mit Ultrakurzpulslaser mit unterschiedlichen Maschinenkonzepten infrage. Die Aachener stellen in Paris das ComMUnion-Projekt vor, in dessen Mittelpunkt die Hochgeschwindigkeits-Lasertexturierung und das laserunterstützte CFK-Tape-Legen mit integrierter Prozessüberwachung stehen. Die Aachener Forscher entwickeln für das Lasertexturieren eine Polygonscanner-Strahlablenkung, mit der sich Hinterschnitte deutlich schneller als bisher strukturieren lassen.

Um die Serienproduktion von Hybridbauteilen etwa in Automobilkarosserien geht es im EU-Projekt FlexHyJoin: Ein neues vollautomatisches Fügeverfahren für Metall und thermoplastische Faser-Kunststoff-Verbunde soll die Bearbeitungszeit und Herstellungskosten im Serienprozess senken. Dazu wurden Induktions- und Laserschweißen in einer vollautomatisierten Fertigungszelle kombiniert. In Paris präsentiert das Fraunhofer ILT als Resultat ihrer Forschungsarbeit einen Dachspriegel: Der Demonstrator dient als Verbindungselement der B-Säulen, der aus zwei Anbindungsknoten aus Metall und einem Verbindungselement aus Polyamid mit biaxialem Glasfasergewebe besteht.

Paradigmenwechsel beim Kunststoffschweißen

Auf der JEC zeigt das Fraunhofer ILT aber auch neue Entwicklungen zum Laserdurchstrahlfügen zur Verbindung von Kunststoffen mit einem metallischen Bauteil: Das Laserschweißen scheiterte hier früher oft an Materialstärken und Füllstoffen. Das Problem wollen die Aachener in unterschiedlichen Forschungsprojekten mit langwellig arbeitenden Strahlquellen im nahen Infrarotbereich bis 3000 nm angehen. Die Vorgehensweise hat sich dank der Vielzahl an heute verfügbaren Strahlquellen verändet. Dr. Olowinsky: »Wir modifizieren die Wellenlänge der Laser passend zum Material. Früher war es umgekehrt. Das ist der wesentliche Paradigmenwechsel beim Kunststoffschweißen.«

Auf dem Gemeinschaftsstand stellen die Forscher auch neue Entwicklungen auf dem Gebiet Laserschneiden und Bohren vor: Hier besteht die Herausforderung darin, die Wechselwirkung zwischen Laser und Composite zu minimieren. Das Fraunhofer ILT setzt dabei auf den gepulsten Laserstrahl und auf die sehr schnell abgelenkte CW-Strahlung, die mit mehreren Scans immer tiefer in das Material eindringt. Das Gleiche gilt auch für das Laserbohren, das die Aachener quasi zum Schneiden von formschlüssigen Konturen in sogenannte Preforms nutzen.

Fraunhofer ILT auf der JEC World Composite

Mehr über das Bearbeiten von Composites und den aktuellen Entwicklungsstand erfahren Besucher auf der JEC World Composite vom 6. Bis zum 8.3.2018 in Paris auf dem AZL-Gemeinschaftsstand C55 in Halle 5A.

Kontakt

Dipl.-Wirt. Ing. Christoph Engelmann

Gruppe Mikrofügen

Telefon +49 241 8906-217

christoph.engelmann@ilt.fraunhofer.de

Dr.-Ing. Alexander Olowinsky

Leiter der Gruppe Mikrofügen

Telefon +49 241 8906-491

alexander.olowinsky@ilt.fraunhofer.de

http://www.ilt.fraunhofer.de

https://www.ilt.fraunhofer.de/de/messen-und-veranstaltungen/messen/jec-europe-co…

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

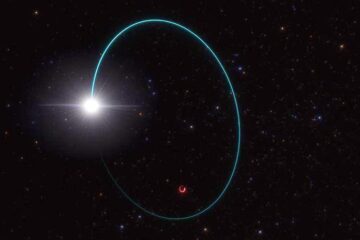

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…