Kosten senken: Großes Potenzial in der Blisk-Fertigung

Eine neue Studie vergleicht die unterschiedlichen Prozessketten für die Blisk-Fertigung in wirtschaftlicher und technologischer Hinsicht. © Fraunhofer IPT

Mit effizienzsteigernden Entwicklungen an modernen Triebwerken nehmen die Hersteller von Fluggasturbinen entscheidenden Einfluss auf die Verbesserung der Ressourceneffizienz des gesamten Luftverkehrs.

Integrierte Bauweisen, wie sie sich am Beispiel der Blisk (blade integrated disk) in den letzten Jahren etabliert haben, führen zu deutlich komplexeren Geometrien und wesentlich anspruchsvolleren Bearbeitungsaufgaben.

Ebenso erfordert die Anwendung neuer Werkstoffe eine ständige Weiterentwicklung der Fertigungsverfahren. Um die Wirtschaftlichkeit der Fertigungsprozesse nachhaltig abzusichern, müssen die Anwendungsmöglichkeiten relevanter Fertigungsverfahren immer wieder überprüft und die resultierenden Fertigungskosten miteinander verglichen werden.

Forscher des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen verglichen verschiedene Prozessketten in wirtschaftlicher und technologischer Hinsicht – gemeinsam mit ihren Kollegen des Werkzeugmaschinenlabors WZL der RWTH Aachen und der EMAG ECM GmbH.

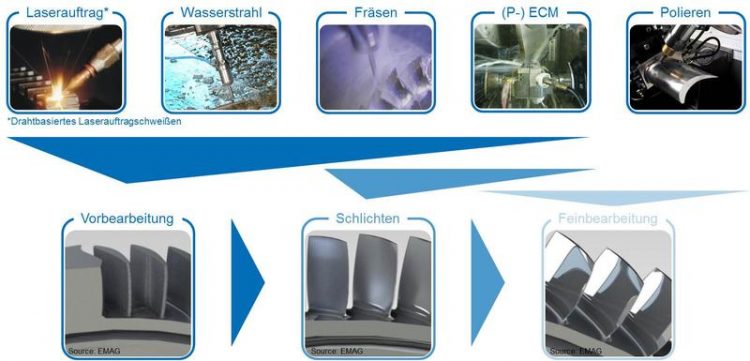

»Anhand einer aus Nickel gefertigten Blisk haben wir insgesamt sieben verschiedene Prozessketten betrachtet«, erläutert Daniel Heinen, Geschäftsfeldleiter am IPT. Um ein objektives Ergebnis zu erzielen, verglich das Forscherteam das konventionelle Fräsen aus dem Vollen mit vielversprechenden Alternativen:

Das Elektrochemische Abtragen (Electrochemical Machining ECM), die Wasserstrahlbearbeitung sowie das drahtbasierte Laserauftragschweißen – ein Fertigungsprozess zum schichtweisen Aufbau der Schaufeln. Bei jedem dieser Prozesse müssen die Oberflächen allerdings nachbearbeitet werden, etwa durch automatisiertes Polieren oder durch das elektrochemische Abtragverfahren Precise Electrochemical Machining PECM.

Eine eigens entwickelte Software ermöglichte es, den Ressourcenbedarf der verschiedenen Fertigungsprozessketten und -technologien vergleichbar zu berechnen. Hier nahmen die Forscher alle Daten für jede Prozesskette auf: Ökonomische und ökologische Randbedingungen, beispielsweise die Kosten für den Maschinenpark, den Aufwand für CAD/CAM-Programmierung, die Fertigungszeiten oder die Anzahl der zu fertigenden Bauteile – somit lassen sich nicht nur die Herstellungskosten identifizieren, sondern auch der Primärenergiebedarf und die CO2-Bilanz.

Herstellungskosten könnten durch innovative Prozessketten um die Hälfte reduziert werden

»Der Vergleich zeigt: Je nach Stückzahl könnten bei einer idealisierten oder innovativen Prozesskette die Kosten um die Hälfte reduziert werden«, fasst Daniel Heinen zusammen. Einen großen Anteil haben die fixen Maschinenkosten: Sie variieren je nach Prozesskette zwischen 20 und 70 Prozent.

Die Bewertungsmethodik ist unabhängig von der Gestalt der Bauteile, sie lässt sich leicht an verschiedene Geometrien und Fertigungsprozesse sowie veränderte Stückzahlszenarien anpassen. Indem die Forscher die Einzelprozesse technologisch untersuchen, können sie auch den Ressourcenbedarf für die Fertigung von alternativen Bauteilgeometrien konkreter ermitteln, Abhängigkeiten von verschiedenen Produktionsprozessen ableiten und so den Unternehmen eine Entscheidungshilfe für die geeignete Prozessauswahl bieten.

Auf der Berlin Air Show ILA vom 1. bis 4. Juni stellen die Forscher ihre Untersuchungen vor (Halle 4, Stand 202).

http://www.fraunhofer.de/de/presse/presseinformationen/2016/Mai/kosten-senken-gr…

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstr. 17

52072 Aachen

Telefon +49 241 8904-316

Fax +49 241 8904-6316

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Anlagenkonzepte für die Fertigung von Bipolarplatten, MEAs und Drucktanks

Grüner Wasserstoff zählt zu den Energieträgern der Zukunft. Um ihn in großen Mengen zu erzeugen, zu speichern und wieder in elektrische Energie zu wandeln, bedarf es effizienter und skalierbarer Fertigungsprozesse…

Ausfallsichere Dehnungssensoren ohne Stromverbrauch

Um die Sicherheit von Brücken, Kränen, Pipelines, Windrädern und vielem mehr zu überwachen, werden Dehnungssensoren benötigt. Eine grundlegend neue Technologie dafür haben Wissenschaftlerinnen und Wissenschaftler aus Bochum und Paderborn entwickelt….

Dauerlastfähige Wechselrichter

… ermöglichen deutliche Leistungssteigerung elektrischer Antriebe. Überhitzende Komponenten limitieren die Leistungsfähigkeit von Antriebssträngen bei Elektrofahrzeugen erheblich. Wechselrichtern fällt dabei eine große thermische Last zu, weshalb sie unter hohem Energieaufwand aktiv…