Themen, Trends und Highlights der HANNOVER MESSE 2005 "One place to be"

„One place to be“ – Mit diesem Motto unterstreicht die HANNOVER MESSE 2005 (11. bis 15. April) ihr umfassendes Angebot an einem Ort zur gleichen Zeit eine umfassende Darstellung der Prozesse in der Industrie zu erleben – von der Grundlagenforschung bis zur Automatisierung, von der Energie bis zur Betreiberdienstleistung – und greift damit den Trend zu technisch und wirtschaftlich ganzheitlich optimierten Lösungen unter Einbeziehung der vollständigen Prozessketten auf. Die isolierte Betrachtung und Optimierung einzelner Prozessschritte ist heute unzureichend. Es werden kundenspezifische, einfach bedienbare, und zuverlässige Komplettlösungen aus einer Hand gefordert, die ein umfassendes Angebot an Dienstleistungen und Services im industriellen Umfeld beinhalten. Forderungen, wie hohe Zuverlässigkeit und Verfügbarkeit der Produkte und Anlagen bei minimalen Betriebs- und Wartungskosten sowie insbesondere geringer Personaleinsatz für den Betrieb, bestimmen die Investitionsentscheidungen bei der Auswahl einer Technologie maßgeblich.

Vielfältige Antriebslösungen auf der MDA

Die neuesten Produkte, Dienstleistungen und Trends aus der Antriebs- und Fluidtechnik werden dieses Jahr wieder auf der internationalen Leitmesse „Motion, Drive and Automation“, (MDA), präsentiert. Der Besucher kann hier traditionell den einzigartigen Überblick über das internationale Angebot an elektrischer und mechanischer Antriebstechnik, Hydraulik und Pneumatik erlangen und sich ein Bild von den neuesten Produkten, Dienst- und Serviceleistungen machen. Für jede erdenkliche Anforderung werden bewährte und ausgereifte Standardprodukte, anwendungsbezogene Systeme oder detaillierte kundenspezifische Sonderlösungen angeboten.

Prozess-Sicherheit durch Monitoring

Stillstandzeiten kosten enorm viel und müssen sowohl in personalintensiven wie in hochautomatisierten Bereichen der Fertigung vermieden werden. Es werden daher große Anstrengungen unternommen, um Ausfälle von Komponenten während der laufenden Schicht und mitunter teure Folgeschäden zu verhindern. Die neuesten Entwicklungen im Bereich der Antriebs- und Fluidtechnik tragen diesem Trend Rechnung. Viele Aussteller präsentieren ihre intelligenten Systeme zum Condition Monitoring. Seien es die Hauptantriebskomponenten von Fertigungseinrichtungen (z. B. Spindeln), Nebenantriebe für Stell-, Positionier-, Förder- und Pumpaufgaben oder Lager, Dichtungen und Hilfsmittel wie Öle, Emulsionen oder Luft: Die Überwachung der Betriebszustände, des Verschmutzungsgrades und der Qualität ist inzwischen fester Bestandteil eines sicher laufenden Produktionsprozesses.

Nur durch ein frühzeitiges Erkennen von kritischen Betriebszuständen können rechtzeitig Service-Maßnahmen eingeleitet werden. Dabei ist in der Regel noch Zeit bis zum kommenden planmäßigen Anlagenstillstand, etwa nach Schichtende. Warnungen können bei drohendem Schaden in einzelnen Systemkomponenten auf vielfältige Weise bekannt gegeben werden. Im einfachsten Fall erfolgt ein lokaler Alarm direkt am betroffenen Bauteil und zieht damit die Aufmerksamkeit des Bedieners auf sich. Problemlos können Störungsmeldungen inzwischen aber auch über ein Feldbussystem mit Ortsangabe an die Steuerung zurückgemeldet werden. Letztendlich verfügen Diagnosesysteme für komplexe Anlagen über die Möglichkeit, relevante Datensätze über das Internet an ein Experten-Team zu versenden, um so schnell professionelle Hilfe zu bekommen.

Leistungsstarke Antriebe bringen Bewegung und schonen Ressourcen

Im Falle der Antriebe entstehen durch bessere, leichtere und effektivere Systeme mit zunehmend geringerem Bauraum nicht nur wirtschaftliche Vorteile, sondern auch sparsamere und damit ressourcenschonende Produkte. Bei der Ausreizung des Wirkungsgrades der Antriebe gehen die Hersteller dabei fast an die physikalischen Grenzen. Die Minimierung der Reibung und der Wärmeentwicklung in den Geräten stehen weit oben auf der Prioritätenliste. Energiesparende Antriebe amortisieren sich insbesondere in Dauerlauf-Anwendungen, wie etwa Förderbändern, schon nach kurzer Zeit. Zudem kommen modernste Bewegungsübersetzer und spielfreie, leichtlaufende Getriebe-Einheiten zum Einsatz. Gleichzeitig festigen die Linear-Antriebe ihre Position im Markt. Diese ausgesprochen schnelle und hoch dynamische Antriebsart besitzt großes Einsatzpotenzial überall dort, wo, wie etwa bei Werkzeugmaschinenachsen oder Handhabungseinrichtungen, lineare Bewegungsabläufe gefordert sind. Da keine Bewegungsübersetzer, wie Getriebe, notwendig sind, können konkurrenzlos hohe Achsbeschleunigungen erreicht werden.

Hydraulische und pneumatische Komponenten erfüllen höchste Anforderungen

Moderne Anlagen bestehen aus einer Vielzahl von einzelnen Komponenten und Teilen. Gerade die HANNOVER MESSE bietet die Gelegenheit, sich ein Bild von der Vielfalt der Innovationen in allen Bereichen zu machen. Die Forderung nach höheren Drücken in hydraulischen und pneumatischen Anwendungen fordert Pumpen- und Kompressorhersteller heraus, von denen eine pulsfreie und unkontaminierte Bereitstellung der Medien gefordert wird. Genauso gefordert sind nachfolgend auch die Hersteller von Schläuchen und Leitungen, Ventilen, Zylindern, Verbindungselementen, Dichtungen, Filtern und Arbeitsgeräten. In der heutigen Zeit muss gewährleistet sein, dass über eine lange Produktlebensdauer, bei langen Wartungsintervallen, trotz höchster Drücke keine Öle oder andere Fluide aus Schnittstellen austreten und die Umwelt oder Betriebseinrichtungen verschmutzen. Dabei sind die Einsatzbedingungen häufig extrem. Zusätzlich zeichnen sich die Komponenten zunehmend durch einfachste Montage- und Servicemöglichkeiten aus.

Schadstoffe filtern und fernhalten

Eine hohe Produktqualität und sichere Prozesse können nur gewährleistet werden, wenn der Pflege der Betriebsmittel höchste Priorität eingeräumt wird. Viele Hersteller überzeugen in diesem Bereich mit ihren aktuellen Lösungen. Die Reinigung von Hydraulik-Ölen, Kühlschmierstoff-Emulsionen oder der Druckluft übernehmen Filter der neuesten Generation. Selbst winzigste Schadstoffpartikel, die mit bloßem Auge nicht mehr erkennbar wären, in sensiblen Anlagen aber großen Schaden anrichten könnten, werden ausgefiltert. Bemerkenswert ist, dass der Wechsel der Filtereinrichtungen zunehmend einfacher wird und in innovativen Aufbereitungssystemen sogar während des laufenden Betriebes erfolgen kann.

Hochleistungsbauteile ertragen einiges

Bearbeitungsaufgaben, aber auch Stell- und Positioniervorgänge müssen immer schneller durchgeführt werden. Mehr produzierte Teile pro Schicht bedeuten bares Geld und eine zentrale Forderung der Prozess-Optimierung. Die Folge für Anlagenkomponenten sind deutlich erhöhte mechanische und häufig auch thermische Belastungen. Die enormen Steigerungen der Leistungsdaten von Produkten, die auf der diesjährigen Leitmesse der Antriebs- und Fluidtechnik ausgestellt sind, sind auf intensive Forschungs- und Entwicklungsleistungen der Unternehmen zurückzuführen.

Die Bausubstanz bilden häufig neue Konstruktionswerkstoffe, die herausragende Eigenschaften mit sich bringen. Leichtbaupotenziale von verbesserten Aluminium- und Magnesiumlegierungen, aber auch von Faserwerkstoffen und Kunststoffen, werden konsequent genutzt. Werkstoffe mit höchsten Festigkeiten erlauben das Konstruieren von Bauteilen mit geringsten Wandstärken und das Einsparen von wertvollem Bauraum. Durch das Fügen unterschiedlicher Materialien in Sandwichbauweise entstehen Werkstoffe mit gänzlich neuen herausragenden Eigenschaften. In intelligenten Konstruktionen werden für jede Baugruppe Werkstoffe mit dem jeweils geeigneten Eigenschaftsprofil eingesetzt. Dies resultiert in Produkten und Systemen, die trotz der stetig steigenden Anforderungen eine lange Lebensdauer garantieren.

Anpassung an Mensch und Umwelt

Neben den Leistungsdaten und den wirtschaftlichen Merkmalen von Antriebs- und Fluidtechnikprodukten stehen die Eigenschaften in Bezug auf die Schnittstelle Mensch und Umwelt inzwischen gleichberechtigt da. Dem Aspekt der Sicherheit sowie der einfachen intuitiven Bedienung wird eine hohe Priorität eingeräumt. Belastende Begleiterscheinungen eines Produktionsprozesses wie Geräusch- und Aerosolentwicklung werden zudem konsequent vermindert. Dies gelingt durch konstruktive Ideenvielfalt und neue Ansätze bei der Umsetzung, aber auch durch die Verwendung von präzise gefertigten bewegten Teilen, hochwertigen Lagern, Abdichtungen und Kapselungen. Häufig ist nach Ende der Produktlebensdauer eine Trennung der einzelnen Materialgruppen einfach. Das ermöglicht die Einspeisung in die entsprechenden, immer mehr in den Fokus geratenen, Recycling-Kreisläufe. Energiesparende Antriebe, wie auch ein durchdachtes Management der zur Verfügung gestellten Medien, wie etwa Druckluft, schonen zudem die Ressourcen.

Dezentrale Energieversorgungssysteme weiter auf dem Vormarsch

Der Trend zur Dezentralisierung der elektrischen Energieversorgung, unter Nutzung von fossilen Brennstoffen und regenerativen Energiequellen, hält weiter an. Insbesondere der Anteil der Regenerativen wächst rasant. So wird bereits jede zehnte Kilowattstunde an Strombedarf in Deutschland durch Wind- und Wasserkraft, Biomasse, Müll oder Sonnenenergie gedeckt – allen voran die Windenergie, die im Jahr 2004 erstmals die Wasserkraft überflügelte und derzeit einen Anteil von 44 Prozent bei der Stromerzeugung aus regenerativen Quellen hat. Eine besonders dynamische Entwicklung verzeichnen die Fotovoltaik-Anlagen. Mit einem Zubau von 300 Megawatt in 2004 und nun insgesamt 700 Megawatt installierter maximaler Leistung ist Deutschland jetzt auch Fotovoltaik-Weltmeister.

Diese rasanten Entwicklungen werden auf der „Energy“, der internationalen Leitmesse für Energietechnik, erneuerbare Energien und Energiewirtschaft, aufgegriffen. Für jeden Leistungsbedarf, ob im privaten oder im industriellen Bereich, werden zugeschnittene dezentrale Energiesysteme angeboten. Dabei spielen verbesserte Energie-Effizienz sowie erhöhte Zuverlässigkeit und Wirtschaftlichkeit der Anlagen eine besondere Rolle, um zukünftig konventionelle Technologien zu ersetzen. Windkraftanlagen, Kraftwerke auf der Basis von Biogas oder Biomasse, Blockheizkraftwerke, angetrieben mit Verbrennungsmotoren oder realisiert durch Brennstoffzellen und nicht zuletzt Fotovoltaikanlagen, sind typische Beispiele für die Vielzahl der auf der HANNOVER MESSE 2005 vorgestellten dezentralen Energieversorgungssysteme.

Windenergie-Branche sticht in See

Die namhaften Hersteller von Windenergie-Anlagen präsentieren sich auch in diesem Jahr mit großem Engagement auf der HANNOVER MESSE im Rahmen der „Energy“. Innerhalb des umfassenden Angebotes aus dem Gebiet der regenerativen Energien bildet die Windenergie einen deutlichen Schwerpunkt. Die zunehmende Ausweitung des Leistungsspektrums der angebotenen Produktpalette, optimale Leistungsausnutzung, standortspezifische Lösungen für den weltweiten Einsatz sowie größere Betriebssicherheit durch Online-Monitoring und Diagnose, sind nur einige hervorzuhebende Merkmale der in diesem Jahr präsentierten technischen Neuentwicklungen. Die geplanten Offshore-Windparks in der Nord- und Ostsee werden in ihren Leistungen mit konventionellen Großkraftwerken gleichziehen. Zur Zeit laufen einzelne Multi-Mega-Watt-Windkraftanlagen für den Offshore-Einsatz schon im Testbetrieb. Zahlreiche technische und wirtschaftliche Dinge sind aber noch zu klären, wie z. B. die Anbindung der Offshore-Windparks an vorhandene Energieversorgungsnetze, die intelligente Abstimmung mit konventionellen Großkraftwerken, die Zuverlässigkeit von Windvorhersagungs-Prognosen und nicht zuletzt die Betreiber- und Finanzierungsmodelle. Es wird also spannend für die Fachbesucher auf der „Energy“.

Neue Kraftwerke braucht das Lan

Aber nicht nur die Windkraftanlagenhersteller, sondern auch die Erbauer konventioneller kohle- und gasbetriebener Kraftwerke können in Deutschland rosigen Zeiten entgegen sehen. Nach derzeitigen Prognosen müssen hierzulande in den kommenden 15 Jahren 40 000 Megawatt, also rund 40 Prozent des heutigen Kraftwerksparks, ersetzt oder erneuert werden. Gefragt sind hocheffiziente, umweltschonende Technologien auf der Basis von Kohle oder Gas, die beispielsweise in modernen Gas- und Dampfturbinen-Anlagen mit hohen Wirkungsgraden und dezentral in Kraft-Wärme-Kopplungs-Anlagen genutzt werden.

Contracting – das rundum sorglos Paket

Das Thema Contracting zieht sich wie kein anderes quer durch das Angebotsspektrum der diesjährigen HANNOVER MESSE. Für eine Vielzahl von Variationen werden praktische Lösungen von den Contractoren angeboten. Dabei erstreckt sich das Angebot von der Übernahme ganzer Produktionsanlagen über die Versorgung mit Prozessenergie in Form von Druckluft, Wärme oder Kälte bis hin zur Entsorgung von Abfällen in jeglicher Form. Contracting ist ein sehr flexibles Finanzierungs- und Betreibermodell, das Unternehmen ohne Investitionsrisiko ermöglicht, modernste hocheffiziente Technik vorteilhaft zu nutzen. Dass Energie-Contracting erst am Anfang steht, zeigen aktuelle Studien, wonach in Deutschland noch rund 1,4 Millionen Anlagen über Contracting energetisch und wirtschaftlich optimiert werden könnten.

Dementsprechend groß ist das Angebot auf HANNOVER MESSE 2005. Die Anbieter sind Unternehmen aus der Energiewirtschaft, Anlagenbauer und auf das reine Contracting als Dienstleistung spezialisierte Unternehmen, die insgesamt eine Vielzahl von kundenspezifischen Lösungen präsentieren. Beispielsweise werden für die Erzeugung von Druckluft, Wärme oder Kälte auf der Basis von Contracting-Modellen die Planung, Aufstellung und Wartung komplett aus einer Hand angeboten. Den Kunden wird höchste Versorgungssicherheit mit modernsten Anlagen bei transparenten Kosten garantiert.

Kostensparen durch Monitoring auch im Energiesektor

Das zentrale Querschnitts-Thema Monitoring wird auch im Mittelpunkt der Diskussionen zwischen Ausstellern und Fachbesuchern auf der internationalen Leitmesse für Energietechnik stehen. Monitoring spart Betriebs- und Wartungskosten, denn Wartung von Energieanlagen wird nicht wie früher in festen Intervallen ’on Time’’, sondern zielgerichteter und kostensparender als ’Maintenance on Demand’ durchgeführt. Dies setzt jedoch die zuverlässige Überwachung der Betriebsmittel, wie Transformatoren, Schalter und Kabel voraus. Fehler-Früherkennung und Langzeit-Monitoring steht gerade bei Windkraftanlagen im Blickpunkt des Interesses.

Wasserstoff- und Brennstoffzellentechnologien demonstrieren Marktreife

Innovative, marktreife Systeme sowie zukunftsweisende Forschungs- und Entwicklungsergebnisse für eine portable, mobile oder stationäre Energieversorgung auf der Basis von Wasserstoff und Brennstoffzellen, werden umfassend auf der diesjährigen HANNOVER MESSE präsentiert. Die Bandbreite der möglichen Brennstoffzellen-Anwendungen ist beeindruckend: Von leistungsstarken Miniatur- und Mikrobrennstoffzellen für Anwendungen in Notebooks, über portable Stromquellen, wie z. B. ein neu entwickeltes portables Ladegerät für 12 V-Bleiakkus, Insel-Energieversorgungen und Energiespeichersysteme, bis hin zur zukunftsweisenden Haus-Energieversorgung durch dezentrale Bereitstellung von Wärme und elektrischer Energie mit hohem Wirkungsgrad.

Für stationäre Anwendungen, insbesondere bei Leistungen bis hin in den Megawatt-Bereich, hat die Hochtemperatur-Brennstoffzelle aufgrund des höheren Wirkungsgrads von bis zu 70 Prozent ein großes Einsatzpotenzial. Im mobilen Bereich, vom PKW bis hin zum Reisebus, arbeiten die führenden Automobilhersteller seit Jahren intensiv an neuen Antriebskonzepten auf der Basis von Brennstoffzellen. Eine hoch innovative Lösung präsentieren die Wissenschaftler des Forschungszentrums Jülich in Form eines Elektrofahrzeugs, angetrieben mit einer Methanol-Brennstoffzelle. Anstelle konventioneller Bleiakkus wurde hier ein neu entwickeltes, äußerst kompaktes Brennstoffzellen-Aggregat eingebaut. Getankt wird flüssiges Methanol. Gegenüber dem batteriebetriebenen Mobil konnte die Reichweite verdoppelt werden. Das Auftanken benötigt ca. zwei Minuten, im Gegensatz zu einer Batterieladezeit von etwa 6 Stunden. Damit ist eine hohe Verfügbarkeit gewährleistet.

Komplettlöser bieten Full-Service

Die Lösung des Kundenprobleme, wie etwa Kostensenkung und Produktivitätserhöhung, stehen bei den Anbietern im Bereich „Subcontracting“ im Vordergrund. Das bedeutet nicht nur die Lieferung einer Anlage, sondern die gesamte Betreuung der Prozesskette, von der Entwicklung, Projektierung und Lieferung bis hin zum Betrieb und der Wartung der Anlage. Zugeschnittene Systemlösungen für spezifische Kundenanforderungen kostengünstig, schnell und flexibel anbieten zu können, ist heute ein Muss in der Zulieferbranche. Dabei steht neben der technischen Optimierung zunehmend die Kostenreduzierung im Blickpunkt des Interesses. Hinzu kommt die Geschwindigkeit bei Produktneu- und -weiterentwicklungen als maßgeblicher Wettbewerbsfaktor.

Optimierte Konstruktionen und ausgewogener Materialmix

Der Wettbewerb zwischen den einzelnen Werkstoffen, Konstruktionen und Herstellungsprozessen für Komponenten und Systeme aus der Zulieferbranche, bleibt weiterhin spannend. Ständig höhere Anforderungen, z. B. in Bezug auf mechanische Belastungen, Temperatur- und chemische Beständigkeit sowie zunehmende Funktionalität und nicht zuletzt verbessertes Design, bei möglichst geringem Bauteilgewicht, fordern innovative Werkstoffe und Verarbeitungs-Technologien. Zunehmendes Interesse wird aber auch den Materialien entgegengebracht, die auf nachwachsenden Rohstoffen basieren. Einige dieser Werkstoffe fallen sogar als Abfallprodukt an, beispielsweise bei der Papiererzeugung. Die Aufarbeitung der Wertstoffe ist inzwischen so weit fortgeschritten, dass sie in herkömmlichen Bearbeitungs- oder Spritzguss-Anlagen geformt werden können. Insgesamt steht ein ständig optimierter Materialmix, der die spezifischen technischen und wirtschaftlichen Vorteile einzelner Werkstoffe optimal nutzt und somit zu verbesserten Konstruktionen und Kostenreduzierung führt, im Mittelpunkt der vorgestellten Komponenten und Systeme auf der „Subcontracting“, der Leitmesse der Zulieferung und Werkstoffe.

Viel Luft mit wenig Energie

Das Thema Energie-Einsparung steht im Mittelpunkt bei den Ausstellern und Besuchern auf der „ComVac“, der internationalen Leitmesse der Druckluft- und Vakuumtechnik. Einspar-Potenziale von mehr als 30 Prozent sind durch eine konsequente Nutzung der technisch und wirtschaftlich umsetzbaren Möglichkeiten realistisch, so das Ergebnis einer Studie des Fraunhofer Instituts für Systemtechnik und Innovationsforschung (ISI). Hier liefert der Einsatz moderner Steuerungs- und Regelungstechnik intelligente Lösungen, die zum technisch und wirtschaftlich optimalen und effizienten Betrieb bei der Druckluft-Erzeugung und -Bereitstellung führen. Kompressoren arbeiten dabei durch intelligente Verbund-Steuerungen zunehmend energieoptimiert. Moderne Antriebsmotoren sind mit Drehzahlregelung ausgestattet und können folglich lastoptimiert kostengünstig gefahren werden. Es erfolgt die Visualisierung aller prozessrelevanten Daten, Monitoring und Teleservice für komplette Druckluftstationen und Druckluftnetze. Intelligente, ergonomisch ausgefeilte Druckluftwerkzeuge weisen hohe Leistungen bei zunehmend kompakten und leichten Bauformen auf. Sie sind in die Prozess-Überwachung integriert und somit produktionsabhängig flexibel einsetzbar.

Innovative Oberflächenbranche präsentiert sich als Querschnittstechnologie

Ein breites Angebot innovativer Lösungen für funktionelle und dekorative Beschichtungen mit wirtschaftlichen und umweltfreundlichen Technologien präsentieren die Aussteller aus der „SurfaceTechnology mit Powder Coating Europe“ den Fachbesuchern. Zu den zentralen Themen gehören neben erhöhter Prozess-Sicherheit und verbesserter Wirtschaftlichkeit auch besonders energiesparende Verfahren und Anlagen, ausgereifte Arbeits- und Entsorgungskreisläufe sowie der Einsatz umweltfreundlicher Materialien. Insbesondere die Galvanobranche demonstriert, wie neue gesetzliche Auflagen durch die Substitution von Beschichtungsmaterialien und -prozessen auch zukünftig wirtschaftlich und technologisch sehr gut erfüllt werden können.

Plasma als multifunktionales Werkzeug

Besonders innovativ sind multifunktionale Oberflächen, die beispielsweise hart, korrosionsbeständig und gleichzeitig verschleißfest sind. Die industrielle Plasmatechnik hat sich unter den modernen Oberflächentechnologien zu einem bedeutenden, innovativen Universalwerkzeug entwickelt. Die plasmagestützten Oberflächentechniken werden heute in so unterschiedlichen Bereichen, wie der Herstellung von Datenträgern und Anzeigesystemen für die Kommunikationstechnik, der biokompatiblen Beschichtung medizinischer Implantate, der Vergütung optischer Komponenten und vor allem beim Verschleiß- und Korrosionsschutz an Werkzeug- und Maschinenbauteilen, industriell eingesetzt.

Ein besonders zukunftsorientierter Anwendungsbereich der Plasmaoberflächentechnik sind Oberflächenstrukturen im Nanometer-Maßstab. Durch Nanostrukturen, erzeugt mit Hilfe von Plasmatechniken, lassen sich besondere Produkteigenschaften wirtschaftlicher herstellen, wie z. B. reflexfreie Brillen durch Oberflächenstrukturen, die kleiner sind als die Lichtwellenlänge und einen sanften Übergang des Brechungsindex an der Grenzfläche von Luft und Glas bewirken.

Neu im Bunde

Die Leitmesse „Industrial Services & Equipment“ ist erstmals im Verbund der HANNOVER MESSE und liefert neue zukunftsweisende Gedanken und Lösungen. In diesem Angebotsschwerpunkt stehen spezialisierte, industrielle Dienstleistungen im Fokus. Leistungen, die an vielen Stellen gefordert sind, die sich aber durch eigenes Personal nicht effizient abdecken lassen. Dazu gehören Aufgaben aus dem Bereich der IT-Dienstleistung, der Sicherheitstechnik, der immer raffinierter werdenden Recylingverfahren für Produkte aus einer großen Anzahl unterschiedlicher Materialien, der Bereitstellung von Dienstleistungen durch Spezialisten der verschiedenen Aufgabengebiete, der Wartung und Instandhaltung bis hin zur intelligenten Gebäudetechnik und deren Bewirtschaftung. Es bietet sich auf dieser themenübergreifenden Leitmesse die Möglichkeit, innovative Dienstleistungen für die Industrie-Ausrüstung gezielt und branchenübergreifend anzufordern.

Das Netz der Netze

Die HANNOVER MESSE mit ihren elf Leitmessen repräsentiert die Vernetzung aller für die innovative Industrie wichtigen Bereiche, deshalb ist dieser Begriff Vernetzung auch zentrales Thema der einzelnen Schwerpunkte. Das Industrial Ethernet verbindet alle Bereiche der industriellen Produktionskette konsequent miteinander und setzt damit neue Maßstäbe für eine hochwertige und umfassende Informations-Infrastruktur.

Die verschiedenen Bereiche der Konstruktion, Produktion, Lagerhaltung und der Verwaltung sowie die hier eingesetzte Software bilden keine separaten Lösungen, sondern präsentieren sich als vernetzte einheitliche Softwarelösung. Hieraus resultiert eine hohe Transparenz aller Prozesse und ein effizienter Einsatz der vorhandenen Ressourcen, auf dessen Grundlage sich die Zukunftsstrategien eines Unternehmens fundiert entscheiden lassen.

Die HANNOVER MESSE 2005 bildet das innovative Netzwerk, in dem sich Partner finden und Lösungen für neue Aufgaben geboten werden sowie Wissen über Potenziale vermittelt wird. Vertreten sind alle Branchen der Industrie, wie Automobilzulieferer, Maschinen- und Anlagenbau, Elektronik- und Elektroindustrie, Chemieindustrie und die Zulieferindustrie.

Die Schaltzentrale im Netz

Die „Digital Factory“ liefert mit ihren umfassenden Softwarelösungen einen starken integrativen Beitrag für alle anderen Leitmessen und zeigt Lösungen für die Großindustrie, aber auch für den Mittelstand. Diese anwendungsnahe und strategische Leitmesse zeigt mit ihren integrierenden Prozessen und IT-Lösungen, welche Potenziale noch in der Prozess- und Fertigungstechnik stecken. Die gezeigte konsequente vertikale und horizontale Vernetzung der Prozesse liefert eine hohe Transparenz aller Produktionsfaktoren. Die Daten aus dem Bereich der „Factory Automation“, die Betriebs- und Maschinendaten, die Fakten der Ressource-Planung, die Informationen aus dem PLM (Product Lifecycle Management) und die Logistik – all diese Informationen laufen in der „Digital Factory“ zusammen und bilden so die Grundlage für zielgerichtete und effiziente Entscheidungen. Hier werden der Potenziale aus der Prozessautomation der „INTERKAMA+“, der „Factory Automation“, der „Industrial Services & Equipment“ sowie „Subcontracting“ gebündelt.

Das Netz im Feld

Das Ethernet erobert die Produktion. Erweiterungen des Ethernet-Protokolls führen zu einer großen Akzeptanz im industriellem Umfeld und bilden gleichzeitig eine Integrations-Plattform für bestehende Feldbus-Systeme. So ermöglichen z. B. Profinet und EtherCAD durch ihre offene Technologie neue Konzepte der Steuerungs- und Regelungstechnik, die mit den klassischen Feldbus-Systemen nicht realisiert werden konnten. Zu den überzeugenden Eigenschaften gehören eine hohe Performance, die einfache Verdrahtung, die Echtzeitfähigkeit und die Offenheit gegenüber den bestehenden Protokollen. Hiermit kommt man den allgemeinen Anforderungen nach höheren Datenraten in den verbindenden Netzwerken entgegen, die durch die umfassende Integration aller Automatisierungs-Komponenten wie SPS, industrieller Bildverarbeitung, geregelter Prozessführung und drehzahlregelnder Antriebe entstehen.

Die Funktionssicherheit dieser, für die Produktion zentralen Komponenten, wird durch die Möglichkeit einer fehlertoleranten Redundanz der Systeme gewährleistet. Wie bei allen präsentierten Steuerkomponenten gilt auch hier, dass die modularen Konzepte und ihre Skalierbarkeit es dem Anwender ermöglichen, sein individuelles Automatisierungssystem problemspezifisch zusammenzustellen und zu konfigurieren. Diese modularen Plattformkonzepte gewährleisten eine schnelle Realisierung von dezentralen, vernetzten und komplexen Automatisierungsaufgaben bei ausgeprägter Wirtschaftlichkeit. Bestehende Feldbussysteme werden durch Kommunikationskoppler an neue Automatisierungssysteme angebunden. Individuelle Softwarelösungen liefern auf allen Ebenen das gewünschte Fenster auf die bestehenden Prozesse.

Ohne Draht geht es auch

Die drahtlose Datenübertragung ist bereits keine Einzellösung mehr. Viele Anbieter haben Systeme im Angebot, die sich bereits im Einsatz befinden. Diese Systeme zeigen ihre Stärken vor allem bei mobilen Anlagen oder Anlagenteilen, die viele Bewegungsabläufe ausführen. Hier werden aufwändige und fehleranfällige Kabelführungen eingespart. Aber auch gegenüber der stationären Verdrahtung sind die „wireless“-Lösungen attraktiv, da auch hier die Installationszeiten geringer sind, und das Gesamtsystem sich bei Modifikationen als flexibler erweist. Ein Beispiel einer innovativen Anwendung ist ein drahtloses Feldbus-System, das auf der Basis der Bluetooth-Funktechnologie die Übertragung echtzeitfähiger und deterministischer Steuersignale in industriellen Automatisierungssystemen ermöglicht (Phoenix). Das System ist eines der innovativen Produkte der HANNOVER MESSE 2005, das für den Hermes Award 2005 nominiert wurde.

Der richtige Kontakt

Den richtigen Kontakt findet man bei Partnern und Ausstellern auf der HANNOVER MESSE 2005 – aber auch in der Verbindungstechnik geht es um den richtigen Kontakt. Lösungen zu diesem Thema – die Übertragung von hohen Leistungen, die absolut sichere Übertragung von Signalen, die Weitergabe von sehr hohen Datenraten, aber auch die Standardverbindungen im Officebereich – werden auch in diesem Jahr wieder zahlreich angeboten. Alle diese Aufgabenfelder benötigen anwendungsspezifische Lösungen. Speziell die Anforderungen aus dem Bereich der Automatisierungstechnik, von den gängigen Schutzklassen bis hin zum neu definierten EX-Bereich, sind speziell und vielfältig. Die Aussteller präsentieren Lösungen, die fit sind, um elektrische Leistung und Datensignale stabil und ohne großen Installationsaufwand an jeden Ort zu transportieren. Auch das Ethernet findet sich, dank robuster Steckverbinder mit höchster Datensicherheit, überall im Feld.

Genau hingeschaut

Eine Schlüsseltechnologie der „Factory Automation“ und der Robotik ist die industrielle Bildverarbeitung. Dieser sehr dynamische Bereich entwickelt sich rasant und wird immer mehr zum Problemlöser bei komplexen Aufgabenstellungen. Die intelligenten Sensoren, die mit den Methoden der digitalen Bildverarbeitung und auch der künstlichen Intelligenz Objekte und ihre Lage bestimmen, Oberflächen inspizieren, Werkstücke vermessen oder die Vollständigkeit überwachen, sind Bestandteil einer großen Anzahl von Maschinen und Robotern geworden. Die Systeme präsentieren sich modular aufgebaut und können schnell für neue Aufgaben adaptiert werden. Das Aktivieren der passenden Software genügt, um neue Aufgaben in der Produktions- oder Qualitätskontrolle zu übernehmen. Bildverarbeitungssysteme gewährleisten somit eine gleichbleibende Produktqualität. Weiterhin steigern sie die Betriebssicherheit, da diese Systeme auch an Stellen zum Einsatz kommen können, an denen der Mensch aus Sicherheitsgründen nicht arbeiten darf.

Die Produktvielfalt umfasst neue Vision-Sensoren, intelligente Sensormodule und IPC-basierte Systeme für komplexe Aufgabenstellungen. Bildverarbeitungssysteme erhöhen die Prozess-Sicherheit auch bei hohen Stückzahlen und erschließen neue Potenziale der Automation durch die optische Inspektion. Die Potenziale der industriellen Bildverarbeitung sind in allen Industriezweigen bekannt und werden dort konsequent eingesetzt, um eine gleichbleibende Produktionsqualität mit einer „Null-Fehler-Strategie“ zu realisieren.

Die Welt ist dreidimensional

Objekte dreidimensional entwerfen, dreidimensional präsentieren, komplexe Strukturen fertigen und diese dann auch dreidimensional inspizieren. Diese Schritte sind bereits möglich. Die Projektion der Objekte in die klassische zweidimensionale Dreiseitenansicht entfällt immer häufiger. Die „zweidimensionale Welt“ gehört mehr und mehr der Vergangenheit an. Neue Methoden der Visualisierung, dies es dem Betrachter ermöglichen, ein Objekt in allen Dimensionen zu begutachten, entstehen ebenso, wie neue Kameratechniken, die, unterstützt durch leistungsstarke Rechner, aus wenigen Ansichten einen Gegenstand in 3D präsentieren. Weiterhin führt der Einsatz von 3D-Messverfahren in der Produktion zu neuen Lösungen und wird zu einem wichtigen Bestandteil in der Qualitätskontrolle. Heutzutage schaut der Roboter dem Laser, den er führt, in 3D bei der Arbeit zu und schaltet diesen ab, wenn genügend Material abgetragen ist. Große Blechformen werden mikrometergenau auf die Korrektheit ihrer Form hin vermessen, so dass der Zusammenbau von Freiformteilen ohne störende Übergänge sicher realisiert werden kann.

Laser markieren neue Maßstäbe

Laser sind auch auf der diesjährigen HANNOVER MESSE wieder eines der interessanten Top-Themen. Die gebündelten, energiereichen Lichtstrahlen einer Wellenlänge trennen, fügen, reinigen, markieren oder beschriften so gut, wie alle Materialien. Neuheiten gibt es bei den unterschiedlichen Laserprodukten, die leistungsstärker geworden sind oder die die energiereichen Lichtstrahlen in immer kürzeren Pulsen emittieren. Kurze UV-Laserpulse brechen beispielsweise direkt chemische Bindungen auf; die Wärme-Einbringung in das Material ist dadurch extrem gering. Aber auch in Kombination mit anderen Verfahren ergeben sich enorme Vorteile: Die Einkopplung des Laserstrahls in einen dünnen zylindrischen Wasserstrahl eröffnet neue Möglichkeiten der Materialbearbeitung. Wie in einer Glasfaser wird das Licht durch innere Total-Reflexion im Wasserstrahl geführt, bis es auf den zu bearbeitenden Werkstoff trifft. Dort kühlt das Wasser umgehend die Schnittkanten und führt entstehende Partikel ab. Thermisch sehr sensible Materialien können auf diese Weise bearbeitet werden. Das inzwischen prozesssicher beherrschte Verfahren wird auf der HANNOVER MESSE 2005 vorgestellt.

Intelligente Sensoren und Aktoren

Die Sensorik ist eines der interessantesten Themen seit mehreren Jahren. Innovative Sensor-Entwicklungen mit völlig neuen Sensorkonstruktionen finden sich auch dieses Jahr wieder auf der HANNOVER MESSE. Die moderne Prozess-Leittechnik steuert und automatisiert Prozesse auf Basis von gemessenen Sensorwerten.

Unter dem allgemein verwendeten Begriff Sensor verbergen sich inzwischen hochintelligente Systeme. Messgrößen-Umformer, Wandler in elektrische Ausgangssignale und die Signalaufbereitung, wie etwa Verstärkung und Filterung, finden sich in einem Mikrosensor integriert. Die Entwicklung geht jedoch dahin, Sensoren und Mikroprozessoren zu einem „intelligenten“ Sensor oder „smart sensor“ zusammenzufassen. Dies ermöglicht beispielsweise die Verlagerung von Diagnose, Überwachung, Kalibrierung und Protokollierung aus zentralen Steuerungen in das Sensorgehäuse. Intelligente Sensoren kommunizieren sowohl mit der Steuerung als auch untereinander über Bussysteme und ersetzen somit die störanfällige Übermittlung von Messdaten in dicht gebündelten Signalleitungen. Detaillierte Diagnosefunktionen, die die Sensordaten direkt im Sensorgehäuse verarbeiten, geben auf diese Weise zu jedem Zeitpunkt am aktuellen Ort Auskunft über den Prozess- und Maschinenzustand. Sensoren überwachen Prozesse und sorgen dafür, dass keine fehlerhaften Komponenten verbaut werden, Behälter nicht überlaufen und Personen nicht unbemerkt in Gefahrenbereiche geraten.

Neue Wirkprinzipien werden für die Anwendung erschlossen

Der Fortschritt der Technik ermöglicht die Erschließung von Wirkprinzipien, die zwar seit längerem bekannt sind, aber bisher nicht angewendet wurden. Die Innovationskraft, die Hersteller von Sensoren leisten, spiegelt sich im Rennen um den diesjährigen Hermes Award 2005 der HANNOVER MESSE wider: Gleich drei Firmen, die faszinierende neue Sensoren entwickelt haben, finden sich mit ihren Produkten unter den nominierten Bewerbern. Dabei werden beispielsweise Eigenschaften von Licht in Glasfasern genutzt, um Temperaturprofile in verfahrenstechnischen Anlagen zu erstellen (Bayer Technology Services) oder starke Ströme präzise zu messen und tonnenschwere konventionelle Messanlagen zu ersetzen (ABB ltd.). Intelligente Sensoren mit weltweit erstmalig industrietauglich integrierter ON-Chip-Lichtlaufzeitmessung erfassen Abstände und öffnen die Türen für zukünftige kostengünstige und leistungsfähige 3D-Anwendungen (ifm electronics gmbh).

Aktoren sorgen letztendlich für die im Prozess notwendigen Stellbewegungen. Prominente Beispiele sind Piezosteller, die höchste Kräfte auf geringsten Stellwegen von einigen Mikrometern realisieren, Elektromagneten, rotatorische Motoren mit Getriebeeinheit oder Linearmotoren, wie auch Hydraulik- und Pneumatikzylinder. Den Überblick, den der Besucher der HANNOVER MESSE 2005 über die Angebote erhält, dürfte auch in diesem Jahr durch die 11 Leitmessen zur gleichen Zeit, an einem Ort, wieder weltweit einmalig sein.

Erlebniswelt Mikrotechnologie

Auf der „MicroTechnology“ gibt es wieder Kleinst-Systeme aus allen wichtigen Bereichen der industriellen und privaten Anwendung zu bewundern. Wichtige Themenschwerpunkte werden die Mikrosystemtechnik, die Produktion von Mikrobauteilen und die Mikromontage sein. In Mikrosystemen sind Sensoren, Aktoren, Dosiereinrichtungen, elektrische Steuerungen und mechanische Antriebe auf engstem Raum zu Baugruppen mit erstaunlichen Fähigkeiten verknüpft. Anwendungspotenziale finden sich dabei in so gut wie in allen Bereichen – in den etablierten Industriebranchen, den Zukunftsbranchen aber auch im privaten Umfeld.

Miniaturisierung fordert Anpassung der Produktions-Prozesse

Die permanente Verkleinerung von Mikrosystemen bringt, bei gleichzeitig geforderten wachsenden Leistungsdaten, enorme Herausforderungen für die Fertigungsverfahren mit sich. Die klassischen Fertigungsverfahren, Urformen (Gießen), Umformen, Trennen, Fügen und Beschichten, werden von Jahr zu Jahr verfeinert, um den hohen Anforderungen der Herstellung kleinster Bauteile gerecht zu werden. Aber auch die Handhabung, Positionierung und Montage kleinster elektronischer und mechanischer Baugruppen fordert Fertigungseinrichtungen mit enormer Präzision. Heutige Maschinensysteme erreichen leicht Genauigkeiten von weniger als einem Tausendstel Millimeter. Besonders kompakte und pfiffige Lösungen erreichen inzwischen sogar Positioniergenauigkeiten im Nanometerbereich. Neben diesen kleinsten und feinsten Aktoren dosieren Mikropumpen unvorstellbar kleine Mengen flüssiger Medien. Die Notwendigkeit der Dosierung von Mengen, die kleiner als der millionste oder milliardenste Teil eines Liters sind, ergibt sich beispielsweise bei Klebeaufgaben innerhalb der Montage von Mikrosystemen oder bei Schmieraufgaben im Betrieb. Ein enormer Zukunftsmarkt ergibt sich im Bereich der Medizintechnik, wo Mikropumpen beispielsweise Medikamente unter der Haut dosieren, ebenso im Forschungsbereich des Pharmasektors durch die Herstellung von Medikamenten in Minilaboren.

Mikro-Packaging vereint Funktionen in kleinsten Bauteilen

Mikrobaugruppen verschmelzen zunehmend. Es ist mittels neuer Laserstrukturierungsprozesse und galvanischen Abscheidprozessen gelungen, auf dreidimensionalen winzigen Kunststoffspritzgussteilen definierte Bereiche mit leitenden Metallschichten aufzubringen. Somit können Leiterbahnen kostengünstig und direkt in ursprünglich rein mechanische Baugruppen integriert werden. Diese Verflechtung von mechanischen und elektrischen Funktionalitäten ermöglicht weitere große Schritte in Richtung Miniaturisierung von Bauteilen. Auch aus diesem Bereich ist ein Produkt für den Hermes Award 2005 nominiert (Harting Mitronics AG).

Marktplatz für Innovationen

Forscher und Entwickler zeigen zur HANNOVER MESSE 2005 ihre zukunftsorientierten Lösungen für die Technik von morgen in der Halle 2. Interdisziplinäre Ansätze, Integration und branchenübergreifende Zusammenarbeit sind gerade in der Forschung und Entwicklung heute zunehmend der Schlüssel zum Erfolg. In zahlreichen Forschungsbereichen, wie Nanotechnik, Luft- und Raumfahrt, Life Sciences, Bionik und Materialforschung, werden innovative Lösungen präsentiert. Wohl kaum anderswo ist die Dichte an Innovationen, Erfindungen, Produkten und Technologien so hoch, wie hier auf einer HANNOVER MESSE. Neuartige biegsame OLED-Bildschirme, mobile Kernspintomographen, Hybridmotoren, Supraleiter, alternative Systeme zur nachhaltigen Energiegewinnung, zum Wärmetauschen oder Heizen, neue Generationen von Sensoren, aber auch Steuerungen und Softwarelösungen gibt es zu bestaunen sowie unzählige weitere Produkte, Prototypen, Ideen und Visionen der Zukunft.

Ein besonderes Highlight ist in diesem Jahr sicherlich der neue Themengemeinschaftsstand „Super-Conducting-City“. Supraleitung, die Faszination, elektrischen Strom nahezu verlustfrei zu leiten, hat durch intensive Forschung den Sprung von der reinen Theorie in die Praxis gemacht. Ein eindrucksvolles Beispiel hierfür ist die weltweit erste Anwendung eines supraleitenden Strombegrenzers für den Einsatz in Hochspannungsnetzen, der hohe Kurzschluss-Ströme in kürzester Zeit sicher begrenzt. Die HANNOVER MESSE 2005 bietet vom 11. bis 15. April wieder jede Menge Zukunft, die neue Impulse setzt und ist damit „the place to be in 2005“.

Media Contact

Weitere Informationen:

http://www.messe.deAlle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

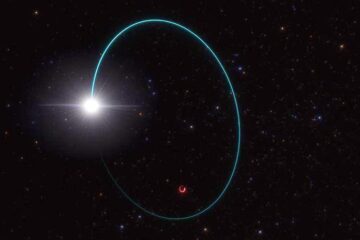

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…