Selbstheilende Kupferschichten sorgen für Innovationssprung bei der Herstellung von Smartphones

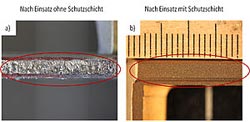

Die Titanklammer links mit herkömmlicher Abnutzung und rechts mit selbstheilender Kupferbeschichtung. Foto: Universität des Saarlandes<br>

Strom und Abwärme werden dort über komplexe, dreidimensionale Kupferbahnen geleitet. Die Herstellung dieser hauchdünnen Kupferverbindungen auf großflächigen Leiterplatten ist anspruchsvoll.

Ein entscheidender Innovationssprung ist dabei Saarbrücker Materialwissenschaftlern um Professor Frank Mücklich gelungen. Mit einer selbstheilenden Kupferschicht, die dünner als ein Zehntel einer Haaresbreite ist, konnten sie das Verkupfern der Leiterplatten wesentlich erleichtern. Für diese patentierte Erfindung wurden den Forschern in Hamburg der Innovationspreis 2013 des Deutschen Kupferinstitutes verliehen.

„Damit Smartphones immer flacher und leistungsfähiger werden, müssen auch ihre elektronischen Bauelemente schrumpfen und auf filigrane Weise miteinander vernetzt werden. Eine elektronische Leiterplatte ist heute ein äußerst komplexes, dreidimensionales Gebilde“, sagt Frank Mücklich, Professor für Funktionswerkstoffe der Universität des Saarlandes und Leiter des Steinbeis-Forschungszentrums für Werkstofftechnik (MECS).

Für die großflächige und präzise Fertigung von Leiterplatten wird das Galvanik-Verfahren genutzt. Die Leiterplatte wird dabei in eine kupferhaltige Säure, den Elektrolyt, getaucht. Dann fließt extrem starker elektrischer Strom durch die Platte und transportiert das Kupfer auf die Oberfläche und in winzige Bohrlöcher, die für spätere Bauteile und Kontakte vorgesehen sind.

„Die Leiterplatte wird dadurch mit einer gleichmäßigen Kupferschicht überzogen, die dünner ist als ein Zehntel des Durchmessers eines menschlichen Haares“, erklärt der Materialforscher.

Die Leiterplatten werden dabei von säureresistenten Titanklammern gehalten, die den Strom auf die Platte leiten. „Diese Halterungen müssen eine enorme elektrische Energie auf wenigen Quadratmillimetern aushalten. Der extrem starke Strom schädigt sie bei jedem Durchlauf durch Funkenbildung, ähnlich wie ein Blitzeinschlag“, beschreibt Frank Mücklich das grundsätzliche Problem von modernen Galvanik-Anlagen. Gemeinsam mit den Materialwissenschaftlern Dominik Britz und Christian Selzner untersuchte er die Schädigungsvorgänge nicht nur im Elektronenmikroskop, sondern mit Hilfe von Tomographen auch in Nanodimensionen und sogar auf atomarer Ebene. „Wir mussten dabei erkennen, dass die bisherige Strategie nicht zum Erfolg führt. Es reicht nicht, immer neue Werkstoffe mit noch höherer Widerstandskraft gegen diese zerstörerischen, viele tausend Grad heißen Funken zu entwickeln“, erläutert Mücklich. Denn auch sehr teure Edelmetalle wie Platin konnten diesen Prozess letztlich nur verzögern, aber nicht aufhalten. Stattdessen fanden die Materialforscher ein äußerst sparsames und zuverlässiges Verfahren. „Dieses ähnelt der Heilung von Wunden, mit der unser Körper zeitlebens die Haut regeneriert“, vergleicht Frank Mücklich.

Wie in einem Karussell wandern die Kontakte jetzt in der Produktionsanlage im Kreis herum und werden genauso wie die Leiterplatten immer wieder mit einer neuen dünnen Kupferschicht überzogen. „Damit erzeugen wir eine recycelbare Verschleißschicht auf den Kontakten, heilen aufgetretene Schäden sofort aus und verbessern ganz nebenbei sogar die Leitfähigkeit der Halterungen um ein Vielfaches“, sagt der Materialforscher. Durch das neue Verfahren müssen die Halterungen in Zukunft nicht mehr aufwändig in den Produktionsstätten ausgebaut und ersetzt werden. Da in jeder der rund 600 Produktionsanlagen weltweit etwa 200 Halterungen im Einsatz sind, spart der Hersteller jetzt jährlich mehrere Millionen Euro. Professor Mücklich kann sich vorstellen, dass sich die selbst erneuernden Schutzschichten nach diesem Prinzip auch für andere Anwendungen einsetzen lassen. „Wenn Bauteile während der Produktion stark beansprucht werden, sollte man nicht nur über Hightech-Werkstoffe wie Titan nachdenken, sondern auch vergleichsweise alte, aber nicht weniger geeignete Materialien wie Kupfer oder Kupferlegierungen in die Überlegungen einbeziehen“, sagt Mücklich.

Für ihre Materialanalysen nutzen die Saarbrücker Wissenschaftler verschiedene dreidimensionalen Verfahren, um zum Beispiel die so genannte Elektroerosion an den Werkstoffen, die durch starke Stromflüsse ausgelöst wird, zu bewerten. „Wir haben dafür hoch auflösende Elektronenmikroskope sowie die Nano-Tomographie und Atomsonden-Tomographie eingesetzt. Die dabei erfassten Bildserien werden anschließend im Computer wieder zum exakten räumlichen Abbild zusammengefügt – bis hin zum einzelnen Atom“, erläutert Professor Mücklich. Bei der Suche nach robusten Materialien setzen die Wissenschaftler auch das Laserstrahlauftragsschweißen (Lasercladding) ein, um in mikroskopischen Lagen verschiedene Materialien auf einen Werkstoff aufzutragen. Außerdem bearbeiten die Saarbrücker Wissenschaftler Materialoberflächen mit dem so genannten Laserinterferenz-Verfahren, um Werkstoffe zum Beispiel härter und widerstandsfähiger zu gestalten.

Hintergrund: Innovationspreis des Deutschen Kupferinstituts

Der Innovationspreis des Deutschen Kupferinstituts wird jedes Jahr für ein neues Verfahren verliehen, das die deutsche Kupferindustrie im internationalen Wettbewerb voranbringt. Professor Frank Mücklich erhielt den Innovationspreis gemeinsam mit seinen wissenschaftlichen Mitarbeitern Dominik Britz und Christian Selzner für ihren „wegweisenden Beitrag für die Entwicklung innovativer Produkte aus Kupfer und Kupferlegierungen“, so die Jury. Der mit 2.500 Euro dotierte Innovationspreis wurde auf der Jahrestagung des Deutschen Kupferinstituts in Hamburg verliehen.

Fragen beantwortet:

Prof. Dr. Frank Mücklich

Lehrstuhl für Funktionswerkstoffe der Universität des Saarlandes

Steinbeis-Forschungszentrum Material Engineering Center Saarland (MECS)

Tel. 0681/302-70500

Mail: muecke@matsci.uni-sb.de

Hinweis für Hörfunk-Journalisten: Sie können Telefoninterviews in Studioqualität mit Wissenschaftlern der Universität des Saarlandes führen, über Rundfunk-Codec (IP-Verbindung mit Direktanwahl oder über ARD-Sternpunkt 106813020001). Interviewwünsche bitte an die Pressestelle (0681/302-3610).

Weitere Informationen:

http://www.uni-saarland.de/fuwe

http://www.mec-s.de

http://www.kupferinstitut.de

Media Contact

Weitere Informationen:

http://www.uni-saarland.de/pressefotosAlle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Bakterien für klimaneutrale Chemikalien der Zukunft

Forschende an der ETH Zürich haben Bakterien im Labor so herangezüchtet, dass sie Methanol effizient verwerten können. Jetzt lässt sich der Stoffwechsel dieser Bakterien anzapfen, um wertvolle Produkte herzustellen, die…

Batterien: Heute die Materialien von morgen modellieren

Welche Faktoren bestimmen, wie schnell sich eine Batterie laden lässt? Dieser und weiteren Fragen gehen Forschende am Karlsruher Institut für Technologie (KIT) mit computergestützten Simulationen nach. Mikrostrukturmodelle tragen dazu bei,…

Porosität von Sedimentgestein mit Neutronen untersucht

Forschung am FRM II zu geologischen Lagerstätten. Dauerhafte unterirdische Lagerung von CO2 Poren so klein wie Bakterien Porenmessung mit Neutronen auf den Nanometer genau Ob Sedimentgesteine fossile Kohlenwasserstoffe speichern können…