Fehlstellen in faserverstärkten Kunststoffen effizienter reparieren

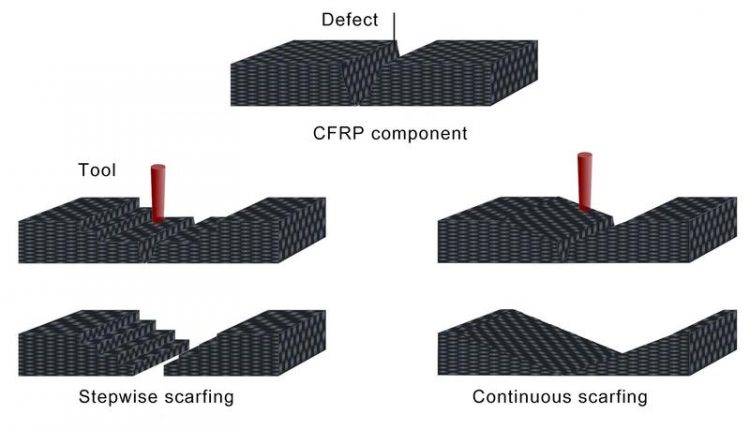

Gestufte und kontinuierliche Schäftungen als Reparaturvorbereitung. LZH

Fehlstellen in FVK-Bauteilen können fertigungs- oder auch betriebsbedingt sein. Wie rentabel eine Reparatur ist, hängt dabei von der Geometrie der Fehlstelle, den Werkzeugen und Reparaturverfahren sowie der Möglichkeit zur Automatisierung ab. Mittels Laserschäften und anschließender Patch-Reparatur lassen sich FVK-Bauteile faserverbundgerecht instandsetzen.

Dabei wird das beschädigte Material lagenweise entweder kontinuierlich oder stufenförmig abgetragen. Passgenaue Ersatzstücke, sogenannte Patches, verschließen danach die Fehlstelle. Mit Harz lassen sich diese neu eingebrachten Faserlagen anschließend infiltrieren und konsolidieren. Auf diese Weise erreichen die Reparaturen hohe Festigkeiten.

Optisches System zur Detektion der Faserlagenorientierung

Die Herausforderung beim Laserschäften ist die präzise und rückstandslose Entfernung der beschädigten Faserlagen. Erschwert wird dies durch die variierende Dicke der Verbundschichten, die sowohl global, das heißt im gesamten Bauteil, als auch lokal, also örtlich beschränkt, auftreten kann. Abhilfe soll ein optisches System schaffen, das die Faserorientierung des freigelegten Materials erkennt.

Als Grundlage dient eine bestehende Systemtechnik der Apodius GmbH, die bereits bei der Herstellung trockener Faserhalbzeuge zum Einsatz kommt. Nun werden diese Faserorientierungsmessgeräte weiterentwickelt, um auch variierende Schichtdicken in Bauteilen aus Faserverbundwerkstoffen mit einer Kunststoffmatrix detektieren zu können.

Echtzeitauswertung ermöglicht Regelung des Laserprozesses

In Kombination mit dem scannerbasierten Laserschäftprozess des LZH ermöglicht das neue Faserorientierungsmessgerät eine höhere geometrische Auflösung als bei mechanischen Abtragverfahren.

„Aufgrund der Schnelligkeit des Bilderkennungsverfahrens können die Messdaten in Echtzeit ausgewertet werden. Damit ist die Grundvoraussetzung für eine Regelung des Schäftprozesses erfüllt. Somit rückt das Ziel, diesen Prozess zu automatisieren, deutlich näher“, erklärt Dr. Peter Jäschke, Leiter der Gruppe Verbundwerkstoffe am LZH. Ein weiterer Vorteil des Lasers gegenüber konventionellen Verfahren ist die kraft-, berührungs- und verschleißfreie Bearbeitung.

Langlebigere Bauteile für eine bessere Ökobilanz

Fehlstellen in FVK-Bauteilen sollen in Zukunft kosteneffizienter zu reparieren sein – so das Ziel der Projektpartner LZH und Apodius GmbH. Dadurch erübrigt sich in vielen Fällen der Austausch des Bauteils. „Für die Hersteller bedeutet dies sowohl eine Zeit- als auch Kostenersparnis. Und je länger die Lebensdauer der Bauteile ist, desto besser die Ökobilanz und Ressourceneffizienz“, sagt Dr. Dietmar Kracht, geschäftsführender Vorstand des LZH.

Das Projekt „Optische Messung der Faserlagenorientierung zur Regelung einer präzisen, laserbasierten FVK-Reparatur“ (ForLase) wird im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) vom Bundesministerium für Wirtschaft und Energie (BMWi) für eine Laufzeit von zwei Jahren gefördert.

Media Contact

Weitere Informationen:

http://www.lzh.de/Alle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…