Damit die Oberfläche lange attraktiv bleibt

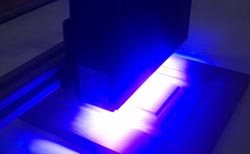

Der Einsatz einer speziellen Mikrooptik und der Chip on Board Technologie, ermöglichen eine optimale Härtung mit UV-LEDs auch bei 3-D Geometrien, hier am Beispiel einer Holztür. (Bild: Heraeus Noblelight GmbH)<br>

UV-Farben und –Lacke werden zunehmend aufgrund ihrer hohen Widerstandsfähigkeit und Kratzfestigkeit erfolgreich bei der Beschichtung von Oberflächen eingesetzt. Sie sind nahezu lösungsmittelfrei, besitzen zudem hohe Glanzgrade und lassen sich in Sekundenbruchteilen härten. Innovative UV-Technologien bieten neue Möglichkeiten, Härtungsprozesse effizienter und Energie schonender zu gestalten.

UV-Farben und –Lacke härten durch die Bestrahlung mit UV-Licht. Sie enthalten nahezu keine Lösungsmittel, die bei dem Härtungsprozess heraus diffundieren – man spricht bei der UV-Härtung von einer Polymerisation, eine Vernetzungsreaktion der Lackbestandteile.

Mitteldruckstrahler bieten ein breites Spektrum

Erfolgreich werden seit vielen Jahren für die UV-Polymerisation Mitteldruckstrahler eingesetzt. Deren breitbandige Strahlungsemission bietet den Vorteil, dass Photoinitiatoren in vielfältigen Anwendungen eingesetzt werden können. Ihre hohe Leistung ermöglicht hohe Prozessgeschwindigkeiten, oftmals wird dafür jedoch auch viel Energie aufgewendet.

Mitteldruckstrahler sind in verschiedenen Dotierungen erhältlich, wodurch sich die Härtung der Farbe optimieren lässt und auch hohe Schichtdicken problemlos realisiert werden können. Bei spezifischen Anwendungen, wie beispielsweise der Beschichtung von Nadelhölzern, ist die Wärmeentwicklung an der Oberfläche des Materials oftmals eine Herausforderung. Besonders bei geringen Maschinengeschwindigkeiten kann dies zur Schädigung des Substratmaterials oder des aufgetragenen Lackes führen.

Innovative UV-Technologien für beste Härtungsqualität

Moderne UV-LED Technologien eröffnen neue Möglichkeiten, spezifische Härtungsanwendungen optimaler zu gestalten. Dank ihrer Taktbarkeit können sie verzögerungsfrei ein- und ausgeschaltet werden. Somit wird nur dann Energie verbraucht, wenn sie benötigt wird, was den gesamten Energiebedarf deutlich reduziert.

Auch die Herausforderung der Wärmeentwicklung wird durch den Einsatz von UV-LED Modulen gelöst. An der Oberfläche des Materials entsteht nahezu keine Wärme, denn UV-LEDs emittieren keine Infrarot-Strahlung. Sie sind damit gerade auch für temperatursensible Materialien, wie Nadelhölzer oder Folien bestens zum Härten geeignet. LED Systeme sind in Leistung und Abmessung skalierbar. Deshalb lassen sich auch hohe Prozessgeschwindigkeiten von 60 Metern pro Minute und mehr realisieren, ohne dass die Härtungsqualität darunter leidet.

Das von Heraeus Noblelight entwickelte UV-LED Modul NobleCure® ist in verschiedenen Wellenlängenkonfigurationen von 365 bis 420 Nanometern verfügbar. Da nahezu 100 Prozent des Spektrums im UVA Bereich liegen haben die LEDs eine ähnliche Härtungswirkung wie Gallium-dotierte Mitteldruckstrahler. Sie erreichen auch bei dicken Schichten eine sehr hohe Eindringtiefe und sorgen für gute Anhaftung des Lacks am Substrat. Besonders die sogenannten Pinning-Anwendungen profitieren davon. Das Material härtet in der Tiefe gut aus, bleibt an der Oberfläche aber noch leicht klebrig.

Dadurch haftet die nächste Schicht besonders gut. Eine weitere Herausforderung stellen Arbeitsabstände von größer als 10 Millimetern an UV-LED Systeme. Der Abstrahlwinkel der LEDs ist sehr groß, was bei zu hohem Arbeitsabstand sehr viel Streulicht und wenig Intensität auf dem Substrat bedeutet. Um LED Systeme für den industriellen Einsatz in Beschichtungsanwendung zu qualifizieren, können Mikrooptiken eingesetzt werden. Diese verkleinern den Abstrahlwinkel der LEDs und ermöglichen Arbeitsabstände von 70 Millimetern und mehr.

UVC-Hochleistungsmodule optimieren die Härtung

UV-LEDs emittieren ein monochromatisches Lichtspektrum. Es kommt vor, dass die UV-Vernetzung eines Lackes dadurch unvollständig verläuft. Insbesondere kann durch das Fehlen von Strahlung im niederwelligen Spektralbereich die Oberfläche klebrig bleiben. Damit trotzdem vielfältige Anwendungen möglich sind, können neuartige UVC-Hochleistungsstrahler den Härtungsprozess mit UV-LEDs optimieren.

UVC-Strahler liefern kurzwelliges UV-Licht im Spektralbereich zwischen 200 und 280 Nanometern (UVC). Damit werden die notwendigen Photonen geliefert, die auch die Oberfläche gleichmäßig gut härten. Das UVC-Licht reduziert deutlich die Sauerstoffinhibierung an der Oberfläche. Gerade vor Schleifprozessen oder zum finalen Versiegeln der Oberfläche ist diese homogene Oberflächenhärtung besonders wichtig.

In Soluva® UVC-Cure Module von Heraeus sind Hochleistungsstrahler mit patentiertem Reflektor integriert. Dank dieses QRC®-Reflektors geben die Strahler eine noch höhere Intensität ab und das bei gleichbleibend geringem Energieverbrauch. Auch ihre geringe Wärmeentwicklung machen die neuartigen Module attraktiv für temperaturempfindliche Materialien. Die enorm lange Lampenlebensdauer vergrößert die Intervalle für Wartung und Service, was wiederum Aufwand und Kosten dafür reduziert. Zudem bleibt zusätzliches Reinigen der Strahler dank des speziellen Reflektors erspart.

Wie auch bei der Härtung mit UV-LEDs, können mit UVC-Hochleistungsmodulen flexible Bestrahlungsabstände, bis zu 70 Millimeter und hohe Prozessgeschwindigkeiten, bis zu 60 Metern pro Minute realisiert werden, ohne dass die Qualität der Härtung darunter leidet.

Kombinierter Einsatz von LEDs und Hochleistungsstrahlern

Werden nun UV-LEDs und UVC-Hochleistungsstrahler kombiniert ein einem Härtungsprozess eingesetzt, sind sie durchaus eine innovative Alternative zu herkömmlichen Härtungsmethoden.

Langlebigkeit, geringe Wärmeentwicklung, Flexibilität in Bestrahlungsabständen und Steigerung der Prozessgeschwindigkeiten sind dabei entscheidende Vorteile. Geringerer Wartungsaufwand und vor allem ein geringerer Energiebedarf senken deutlich die Prozesskosten. Gerade in Zeiten steigender Energiepreise lohnt es sich in stromsparende Alternativen, wie diese zu investieren. Etwa 75 Prozent Energieeinsparungen im Vergleich zu herkömmlichen Methoden sind möglich, wenn UV-LEDs kombiniert mit UVC-Hochleistungsstrahlern zum Einsatz kommen. Auch die Umwelt wird dabei geschont, denn beide Verfahren sind frei von Ozon.

Zusätzlich bietet der kombinierte Einsatz beider Technologie-Systeme neue Möglichkeiten für einfachere und damit kostengünstigere Formulierungen von Lacke und Farben. Hinzu kommt, dass Lacke, die nur für UV-LEDs formuliert wurden dazu neigen während der Härtung zu vergilben. Durch den kombinierten Einsatz von UV-LEDs und UVC-Hochleistungsstrahlern wird dieser Effekt nicht stärker deutlich als bei der Benutzung von konventionellen Mitteldruckstrahlern.

Die Heraeus UV-Module sind so modular konzipiert, dass sie nahezu überall in die Anlage integriert werden können.

Im Applications Competence Center (ACC) in Hanau können Anwendungen mit unterschiedlichen Lichtquellen getestet werden. Diverse UV-Bestrahlungskammern und –anlagen stehen hier zur Verfügung, um die unterschiedliche Wirkung von UV-Licht unter verschiedensten Bedingungen zu messen und zu vergleichen. Zudem hilft der Heraeus Energieeffizienzcheck herauszufinden, wie im Härtungsprozess bares Geld gespart und Energie effizienter eingesetzt werden kann. Optimieren Sie Ihren Prozess auf optimale Härtungsergebnisse und testen Sie Ihre UV-Anwendung im ACC – damit die Oberfläche möglichst lange attraktiv bleibt.

Heraeus Noblelight GmbH mit Sitz in Hanau, mit Tochtergesellschaften in den USA, Großbritannien, Frankreich, China und Australien, gehört weltweit zu den Markt- und Technologieführern bei der Herstellung von Speziallichtquellen. Heraeus Noblelight wies 2011 einen Jahresumsatz von 103 Millionen € auf und beschäftigte weltweit 731 Mitarbeiter. Das Unternehmen entwickelt, fertigt und vertreibt Infrarot- und Ultraviolett-Strahler und -Systeme für Anwendungen in industrieller Produktion, Umweltschutz, Medizin und Kosmetik, Forschung und analytischen Messverfahren.

Heraeus Noblelight hat zum 31.01.2013 die Fusion UV Systems-Gruppe mit Hauptsitz in Gaithersburg, Maryland (USA) erworben.

Der Edelmetall- und Technologiekonzern Heraeus mit Sitz in Hanau ist ein weltweit tätiges Familienunternehmen mit einer über 160-jährigen Tradition. Unsere Kompetenzfelder umfassen die Bereiche Edelmetalle, Materialien und Technologien, Sensoren, Biomaterialien und Medizinprodukte, Dentalprodukte sowie Quarzglas und Speziallichtquellen. Mit einem Produktumsatz von 4,8 Mrd. € und einem Edelmetallhandelsumsatz von 21,3 Mrd. € sowie weltweit über 13.300 Mitarbeitern in mehr als 120 Gesellschaften hat Heraeus eine führende Position auf seinen globalen Absatzmärkten.

Für weitere Informationen wenden Sie sich bitte an:

Heraeus Noblelight GmbH

Heraeusstraße 12-14

D-63450 Hanau

Kontakt

Marko Hofmann

T : +49 6181 35-4627

E: hng-optoelectronics@heraeus.com

Christian Rüth

T : +49 6181 35-4596

E: hng-uv@heraeus.com

Media Contact

Weitere Informationen:

http://www.heraeus-noblelight.comAlle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Neue universelle lichtbasierte Technik zur Kontrolle der Talpolarisation

Ein internationales Forscherteam berichtet in Nature über eine neue Methode, mit der zum ersten Mal die Talpolarisation in zentrosymmetrischen Bulk-Materialien auf eine nicht materialspezifische Weise erreicht wird. Diese „universelle Technik“…

Tumorzellen hebeln das Immunsystem früh aus

Neu entdeckter Mechanismus könnte Krebs-Immuntherapien deutlich verbessern. Tumore verhindern aktiv, dass sich Immunantworten durch sogenannte zytotoxische T-Zellen bilden, die den Krebs bekämpfen könnten. Wie das genau geschieht, beschreiben jetzt erstmals…

Immunzellen in den Startlöchern: „Allzeit bereit“ ist harte Arbeit

Wenn Krankheitserreger in den Körper eindringen, muss das Immunsystem sofort reagieren und eine Infektion verhindern oder eindämmen. Doch wie halten sich unsere Abwehrzellen bereit, wenn kein Angreifer in Sicht ist?…