Stark wie Titan

Götz von Berlichingen, der Ritter mit der eisernen Faust, hätte heute wohl eine Hand aus Titan. Denn Legierungen mit diesem silbrigen Metall sind für den menschlichen Körper besonders gut verträglich und darum erste Wahl, wenn es um Implantate geht. Das GKSS-Forschungszentrum in Geesthacht, eine Einrichtung der Helmholtz-Gemeinschaft, hat jetzt die Anwendungsmöglichkeiten für Titanlegierungen erheblich erweitert. Die Helmholtz-Wissenschaftler haben gemeinsam mit dem Industriepartner Tricumed Medizintechnik in Kiel ein neues Verfahren entwickelt, mit dem sich das Material in gängigen Spritzgießverfahren verarbeiten lässt, ohne – wie bisher – einige seiner wertvollen Qualitäten einzubüßen. Für Patienten bedeutet das: In absehbarer Zukunft könnte es auch für besonders schwierig zu formende Implantate wie Herzklappen oder Wirbelsäulenschrauben Lösungen aus Titanlegierungen geben.

Was der Genickbruch wirklich ist

Manchmal hängt das Leben an einem kleinen Knochen. Beispielsweise am Dens Axis, dem Fortsatz des zweiten Halswirbels. Wenn Menschen sich „das Genick brechen“ – bei einem Autounfall, bei einem Sturz – dann ist in Wirklichkeit meist dieses kleine Knochenstück abgesplittert und hat sich in das Knochenmark gebohrt. Mit meist tödlichen Folgen: Der Verletzte erstickt, weil die Muskulatur gelähmt wird, die er zum Atmen braucht. Wer den Bruch des Dens Axis überlebt, muss natürlich dringend operiert werden. Dabei wird der kleine Knochen mit einer Wirbelsäulenschraube aus Metall wieder an der Halswirbelsäule befestigt. Eine solche Schraube haben die Helmholtz-Wissenschaftler um Dr.-Ing. Eckhard Aust und die Wissenschaftler der Firma Tricumed jetzt im Spritzgießverfahren aus einer Titanlegierung gefertigt.

Wer ein Werkstück aus Metall formen will, hat im Prinzip zwei Möglichkeiten. Er kann es aus einem festen Metallblock herstellen, indem er wie ein Bildhauer Span um Span abträgt. Oder er kann es gleich in die gewünschte Form gießen. Eine dafür besonders geeignete Methode ist das Metall-Pulver-Spritzgießen (Metal Injection Moulding, MIM). Dabei wird das Metall zunächst pulverisiert. Für Titanlegierungen ist aber genau das problematisch. Denn pulverisiertes Titan nimmt besonders schnell Sauerstoff, Stickstoff und Kohlenstoff auf. Dadurch verändern sich die mechanischen Eigenschaften des Metalls: Es bricht schneller – und ist dann für bestimmte Anwendungen nicht mehr geeignet, bei denen es auf Festigkeit ankommt. Beispielsweise bei Wirbelsäulenschrauben.

Feinste Maßarbeit

Doch jetzt haben die Helmholtz-Wissenschaftler des GKSS in Kooperation mit der Firma Tricumed das Spritzgieß-Verfahren für Titanlegierungen weiterentwickelt. Dank dieser Technologie bleibt der Werkstoff bruchfest. Wissenschaftler Wolfgang Limberg. „Zugleich ist die Herstellung mit der Spritzgieß-Methode sehr viel kostengünstiger!“

Damit wird sie selbstverständlich auch wirtschaftlich interessant. Darum ist inzwischen die Tochterfirma des Industriepartners Tricumed, die Tijet Medizintechnik GmbH in Kiel, dabei, die Technologie von der Labor- zur Serienreife weiterzuentwickeln. Für Tijet stellt die Wirbelsäulenschraube sozusagen den Nachweis dar, wie exakt sich Titan-Implantate im Spritzgießverfahren formen lassen. Denn die Wirbelsäulenschraube ist nicht nur ein äußerlich komplex geformtes Werkstück, sondern muss auch noch eine Innenbohrung enthalten. Die Schraube wird mit dieser nur 1,6 Millimeter messenden Bohrung bei der Operation über einen Draht geschoben, mit dem der behandelnde Chirurg den abgebrochenen Dens Axis zuvor fixiert hat. Fast so schwierig, wie ein Kamel durch ein Nadelöhr zu bekommen.

Feinste Maßarbeit ist auch eine Herzklappe, die die Helmholtz-Wissenschaftler des GKSS bereits vor der Wirbelsäulenschraube im Spritzgießverfahren gefertigt hatten. Dieses Implantat hat Feinstrukturen, die nicht größer sind als ein zehntel Millimeter – das entspricht gerade einmal der doppelten Dicke eines Haares. Eine Herstellung mit konventioneller Technologie wäre nach Einschätzung der Tijet GmbH zwar möglich aber nicht bezahlbar.

Die erste praktische Anwendung für Patienten

„Die Herzklappe steht ganz oben auf unserer Liste“, erklärt Dr. Thomas Ebel von der Tijet GmbH die Zukunftspläne. Bis die Verfahren für die Herstellung im industriellen Maßstab serienreif sind und bis alle Genehmigungen eingeholt sind, wird aber noch Zeit vergehen. Dennoch kommt das Spritzgießverfahren für Titanlegierungen dem Patienten bereits jetzt zugute. Die Muttergesellschaft von Tijet, die Kieler Tricumed GmbH, nutzt die Methode zur Herstellung von so genannten Infusions-Ports. Das sind fest in den Körper des Patienten implantierte Systeme für das Einspritzen von Medikamenten, wie sie beispielsweise bei manchen Krebserkrankungen benötigt werden. Dr. Ebel: „Wir sind derzeit dabei, das bisher übliche Herstellungsverfahren durch die wesentliche preisgünstigere MIM-Technologie zu ersetzen.“

Auch weitere Industrieunternehmen haben beim GKSS inzwischen Interesse bekundet. „Denn mit dem bei uns entwickelten Spritzgießverfahren lassen sich im Prinzip alle sauerstoff-empfindlichen Titanlegierungen verarbeiten“, erklärt Limberg. „Denkbar sind zum Beispiel Titan-Magnesium-Legierungen für Motorenkomponenten oder Magnesium-Legierungen für den Maschinenbau.“ Hier zeigt Materialforschung bei Helmholtz ihr exzellentes Potenzial von der Grundlagenforschung zur Anwendung.

Media Contact

Weitere Informationen:

http://www.helmholtz.deAlle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

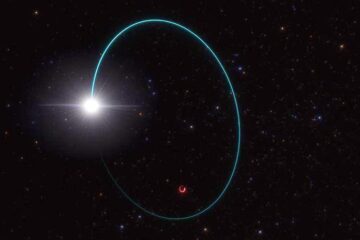

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…