Werkzeugmaschinen-Konstruktion rechnet Energieverbrauch mit ein

Der Total Cost of Ownership, kurz TCO, ist in Zeiten knapper Kassen ein entscheidender Wettbewerbsfaktor. Darin enthalten sind nicht zuletzt die laufenden Kosten von Werkzeugmaschinen und damit die Energiekosten. Eine aktuelle Neuentwicklung bei der MAG-Gruppe hat vor diesem Hintergrund zwei Entwicklungsziele: Der Energieverbrauch der Werkzeugmaschine sollte gezügelt und zugleich die Effizienz des Fertigungszentrums erhöht werden.

Die Fertigungszentren der Specht-Plattform kommen vor allem in der Automobilindustrie und damit in der Großserienfertigung zum Einsatz. Für die neue Generation von Specht-Fertigungszentren galt als Richtlinie, dass sie rund 30% weniger Energie verbraucht als der Vorgänger. Dabei verfolgten die Entwickler einen ganzheitlichen Ansatz.

Energieintensive Aufheizphase wird vermieden

Ein Problem, das sich die erste Generation des Bearbeitungszentrums mit den Modellen anderer Herstellern teilte: Um Ungenauigkeiten bei der Bearbeitung zu vermeiden, musste das komplette System erst auf Betriebstemperatur gebracht werden. Sämtliche Verbraucher des Bearbeitungszentrums laufen in dieser Phase auf Volllast. Nur auf die Zerspanung, die 6% des Gesamtenergieverbrauchs einer Maschine ausmacht, wird verzichtet. Diese unproduktive und energieaufwändige Phase sollte bei der Konstruktion drastisch verkürzt werden.

Dafür wurde das Fertigungszentrum mit mehreren Sensoren ausgestattet, die an allen systemwichtigen Teilen die Temperatur messen und an einen externen Rechner weiterleiten. Auf diesem wiederum sind die exakten Ausdehnungskoeffizienten des Bearbeitungszentrums hinterlegt. Aufgrund der Sensordaten erstellt der Rechner ein dreidimensionales thermisches Maschinenmodell, das an die Steuerung übertragen wird. Diese ermittelt nun die Positionskorrekturen. Im optimalen Fall entfällt das Warmlaufen der Maschine auf diese Weise komplett. Derzeit ist dieser Idealzustand noch Theorie, aber mit jeder neuen Werkzeugmaschine wird das 3D-Modell besser und genauer, was weitere Einsparungen ermöglicht.

Der praktische Nutzen lässt sich bereits jetzt belegen: Bei der aktuellen Entwicklung der zweiten Specht-Generation konnte alleine durch die Verkürzung der Warmlaufphase eine Energieeinsparung von 6% im Einschichtbetrieb erzielt werden.

Ein weiterer Entwicklungsschwerpunkt war die Peripherie des Bearbeitungszentrums, unter anderem der Schaltschrank. Bei vielen Maschinen wird dieser gekühlt, weil seine Innereien hitzeempfindlich sind. Gängige Praxis ist, die Schränke unabhängig von der Außentemperatur maximal zu kühlen. So stellt man sicher, dass sie auch an den heißesten Sommertagen nicht überhitzen. Doch selbst im Hochsommer stoßen die Temperaturen nur selten in die Bereiche vor, in denen die Kühlung ihre maximale Leistung aufbringen muss. Trotzdem arbeiten die Anlagen immer unter Volllast.

Bei der neuen Generation des Fertigungszentrums werden die Schaltschränke abhängig von der Innentemperatur klimatisiert. Eine geregelte Anlage braucht weniger Strom. In diesem Fall etwa 1,2% des gesamten Energieverbrauchs. So spart die Plattform im Vergleich zu ihrem Vorgänger bereits rund 8% Energie, bevor auf ihr das erste Teil überhaupt produziert wird.

Intelligente Regelung für die Schaltschranktemperatur

Beim eigentlichen Produktionsprozess, also der Zerspanung, greifen weitere technische Neuerungen, die den Energieverbrauch reduzieren. So wurde unter anderem der Absaugbereich des Bearbeitungszentrums konstruktiv verbessert. Bisher strömte Minute für Minute kubikmeterweise Luft durch die Werkzeugmaschinen, um den Arbeitsraum zu reinigen. Das erhöhte einerseits die Prozesssicherheit und die Oberflächenqualität, verbrauchte andererseits viel Strom für die Gebläse. Eine effektivere Nutzung war also geboten.

Das optimierte Design der Fertigungszentren sorgt für einen kleinen Arbeitsraum, der trotzdem Platz für größere Werkstücke bietet. Dadurch konnte das Luftvolumen reduziert werden. Durch die gezielte Veränderung des Luftstroms – die Absaugung sitzt jetzt mittig über dem Bearbeitungstisch – gelang es, die Luftmenge auf 540 m³/h zu senken, während Vergleichsmaschinen 1500 m³ /h benötigen.

Ein weiterer wichtiger Punkt ist die Energierückgewinnung. Sogenannte regenerative Antriebsmodule führen die Bremsenergie an einen Energiespeicher ab, was bedeutet, dass diese dem Produktionskreislauf wieder zur Verfügung gestellt werden kann. Der Einspareffekt dabei ist groß, wenn auch von der jeweiligen Bearbeitung abhängig, so dass der Gewinn nicht in einer Prozentzahl ausgedrückt werden kann.

Andere konstruktive Maßnahmen gingen ebenfalls über die übliche Modellpflege hinaus und verfolgten den zuvor bestimmten Ansatz. So wurden beispielsweise die Magnetventile der Werkzeugmaschine optimiert. Sie kommen nun mit einer Leistung von 8 statt wie bisher üblich 30 W und damit mit signifikant weniger Energie aus.

Ein hohes Energiesparpotenzial bietet das Abschalten von Verbrauchern bei Produktionsstörungen und sonstigen Stillstandszeiten. Aktuelle Maschinen benötigen im Standby-Betrieb etwa 50% weniger Energie als unter Volllast. Durch verschiedene Optimierungen gelang es bei dem weiterentwickelten Fertigungszentrum, diesen Wert auf etwa 20% zu senken. Durch die Temperaturkompensation ist es jetzt möglich, in den Stillstandsphasen den Kühlmittelkreislauf abzuschalten.

Der Verbrauchswert für den Standby-Betrieb soll bei späteren Maschinengenerationen sogar auf etwa 5% des Volllastbetriebes sinken. Dieser sogenannte Sleep Mode würde bedeuten, dass neben der Hydraulik auch die Schmierung, die Kühlaggregate und die Antriebsachsen abgeschaltet werden können.

Maschine passt sich dem Produktionstempo an

Bei der neuesten Maschinengeneration wird eine automatische Taktanpassung in das System integriert. Das heißt, dass die Dynamik der Positionierfahrten, wenn nötig, abgesenkt oder gesteigert werden kann. Diese individuelle Konfiguration auf das jeweilige Produktionstempo ermöglicht weitere Einsparungen.

Zusätzlich zur Maschine selbst stand auch der Bearbeitungsvorgang im Fokus der Betrachtungen. Nicht erst seit gestern geht der Trend hin zur Trockenbearbeitung, denn Kühlmittel kosten Geld. Alle Bearbeitungszentren der Specht-Plattform sind vor diesem Hintergrund von vorneherein für die Trockenbearbeitung mit und ohne Minimalmengenschmierung ausgelegt. Doch auch bei einer konventionellen Nassbearbeitung verbraucht die neue Generation des Fertigungszentrums weniger Ressourcen als bislang üblich. Durch die geschickte Aufteilung des Innenraums gelang es, das Volumen zum Herausspülen der Späne von aktuell 450 auf rund 200 l zu reduzieren. Mit einer Späneschnecke reduziert sich der Wert nochmals auf 120 l.

Zwei weitere Bereiche für die Verbesserung der Energiebilanz waren Konstruktion und Fertigung. Zum Einsatz kommen standardisierte Bauteile, die auch in anderen Reihen verwendet werden können. Vorteil dieses Ansatzes: Die Serienproduktion spart Energie, weil die Werkzeugmaschinen während der ganzen Fertigungsdauer ohne Unterbrechung durchlaufen können. Das bedeutet, dass weniger Umrüstungen und damit verbunden weniger Stillstandszeiten notwendig sind.

Zukünftige Entwicklungen werden die hochfesten CFK (kohlenstofffaserverstärkte Kunststoffe) und GFK (glasfaserverstärkte Kunststoffe) als Material für Bauteile von Werkzeugmaschinen berücksichtigen. Der Einsatz der faserverstärkten Kunststoffe kann Maschinen und ihre Komponenten leichter machen. Eine Folge davon ist, dass Motoren künftig geringere Massen bewegen müssen und dadurch in ihrer Leistung kleiner ausgeführt werden können. Dadurch kann beträchtlich Energie eingespart werden.

Dr. Manfred Berger ist Executive Vice President Sales & Marketing bei MAG Powertrain in Eislingen.

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

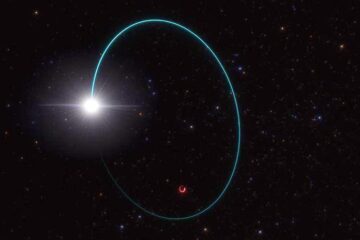

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…