Ultradünne Heizer für Spritzgießwerkzeuge

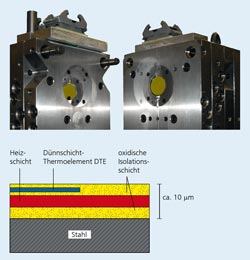

Kostengünstigere Kunststoffteile mit besserer Oberflächenqualität: Das Spritzguss-Werkzeug ist mit einer Dünnschicht-Temperierbeschichtung versehen (runde Flächen in den aufgeklappten Werkzeughälften). © Fraunhofer IWM<br>

Wer schon einmal Waffeln gebacken hat, kennt das Problem: Das Eisen muss die richtige Temperatur haben, damit das Backwerk gelingt. Bei der Produktion von Kunststoffteilen wie Displays, Blenden, Abdeckungen und Armaturentafeln im Spritzgießverfahren ist das nicht anders.

Das stählerne Formwerkzeug, in das man die flüssige Kunststoffschmelze einspritzt, wird wie ein Waffeleisen aufgeheizt. Dabei kommt es auf eine perfekte Abformung der Werkzeugoberfläche an, die wie ein Spiegel poliert oder auch funktional strukturiert sein kann. Die gewünschte Oberflächenstruktur und -funktion der Kunststoffkomponenten sollen während des Spritzgusses zudem in einem einzigen Schritt ohne aufwändige Nachbehandlungsschritte entstehen. Gleichzeitig muss der Prozess wirtschaftlich und energieeffizient sein.

Für Kunststoffkomponenten mit hochwertigen Oberflächen heizt man im Variothermverfahren das gesamte Formwerkzeug auf etwa 110 Grad Celsius auf, das entspricht zum Beispiel der Verarbeitungstemperatur von thermoplastischen Kunststoffen wie Polycarbonat. Damit man das fertige Kunststoffteil schadensfrei aus der Form nehmen kann, muss diese anschließend um rund 20 bis 30 Grad Celsius heruntergekühlt werden – und das in jedem Produktionszyklus immer wieder aufs Neue. »Das bedeutet einen großen Energieaufwand«, erläutert Alexander Fromm vom Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg.

Gemeinsam mit seinen Kollegen und dem Kunststoff-Zentrum in Leipzig hat er deshalb ein neuartiges Temperierverfahren entwickelt. Damit lässt sich der Energiebedarf im Vergleich zu bisher verwendeten Verfahren je nach Produkt um bis zu 90 Prozent senken. Der Trick: Anstatt das gesamte Formwerkzeug aufzuheizen – das abhängig vom Kunststoffteil immerhin bis zu einer halben Tonne und mehr wiegen kann –, wird nur noch die Werkzeugoberfläche erwärmt, die mit der Kunststoffschmelze in Berührung kommt.

Mikrometer dünne Schicht

Möglich macht das eine Dünnschichtheizung. Dazu beschichten die Forscher die Wand des Formenwerkzeugs mittels eines vakuumbasierten Beschichtungsverfahrens, dem Sputterprozess. Wie in einer Art Billard-Spiel werden dabei in einer Vakuumkammer die Schichtatome aus dem Ausgangsmaterial mithilfe von energiereichen Ionen herausgeschlagen. Das atomar zerstäubte Material kondensiert auf der Oberfläche des Formwerkzeugs zu einer aus mehreren Lagen aufgebauten Schicht, deren Dicke nur wenige Mikrometer (1µm ist ein Tausendstel Millimeter) misst. Zum Vergleich: Ein menschliches Haar ist rund 80 µm dick. Diese extrem dünne Schicht kann nicht nur die Oberfläche des Formwerkzeugs auf die gewünschte Temperatur bringen, sondern sie hält auch den thermomechanischen Belastungen beim Spritzgießen stand.

Als elektrische Isolation dient eine keramische Lage, welche die leitfähige Heizschicht vom darunter liegenden Stahlwerkzeug abschirmt. Die eigentliche beheizbare Schicht besteht aus einem speziell angepassten, leitfähigen Hartstoff. Die Herausforderung beim Besputtern besteht darin, nicht nur eine perfekte Isolationsschicht herzustellen, um Kurzschlüsse zu vermeiden, sondern auch einen Sensor in der Dünnschichtheizung unterzubringen. Mit diesem kann die Temperatur am Ort des Geschehens gemessen und der Produktionsprozess gesteuert werden.

Dies gelang den Forschern, indem sie extrem dünne »Thermodrähte« mit Stärken von wenigen 100 Nanometern aus Nickel beziehungsweise einer Nickel-Chrom-Legierung integrierten. Diese können in Dünnschichttechnik hergestellt und in den Schichtstapel eingefügt werden. Die Thermoelemente reagieren wegen ihrer extrem geringen Massen sehr schnell auf Temperaturveränderungen und erlauben eine direkte Messung der Temperatur der Werkzeugwand. Im Labor konnten die Wissenschaftler nachweisen, dass sich diese Dünnschichtheizung in kürzester Zeit auf die gewünschte Formwandtemperatur einstellen lässt. Nun suchen sie Partner aus der Industrie, mit denen sie das Verfahren in einen serienreifen Prozess überführen können.

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Bakterien für klimaneutrale Chemikalien der Zukunft

Forschende an der ETH Zürich haben Bakterien im Labor so herangezüchtet, dass sie Methanol effizient verwerten können. Jetzt lässt sich der Stoffwechsel dieser Bakterien anzapfen, um wertvolle Produkte herzustellen, die…

Batterien: Heute die Materialien von morgen modellieren

Welche Faktoren bestimmen, wie schnell sich eine Batterie laden lässt? Dieser und weiteren Fragen gehen Forschende am Karlsruher Institut für Technologie (KIT) mit computergestützten Simulationen nach. Mikrostrukturmodelle tragen dazu bei,…

Porosität von Sedimentgestein mit Neutronen untersucht

Forschung am FRM II zu geologischen Lagerstätten. Dauerhafte unterirdische Lagerung von CO2 Poren so klein wie Bakterien Porenmessung mit Neutronen auf den Nanometer genau Ob Sedimentgesteine fossile Kohlenwasserstoffe speichern können…