Siemens entwickelt neuen Lichtbogenofen für eine effiziente Elektrostahlerzeugung

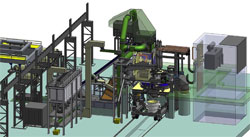

Simetal Quantum EAF von Siemens: Computeranimierte Darstellung der Gesamtansicht.

Mit dem Elektrolichtbogenofen Simetal EAF Quantum kombiniert Siemens bewährte Elemente aus der Schachtofentechnologie mit einer Reihe von Neuentwicklungen.

Dazu gehören ein neues Schrottbeschickungsverfahren, ein effizientes Vorwärmsystem, ein neues Kippkonzept für das Untergefäß sowie ein optimiertes Abstichsystem. Ein Referenzofen mit einem Abstichgewicht von 100 Tonnen erreicht bei einer Schmelzfolgezeit von 33 Minuten eine Ausbringung von 1,35 Millionen Tonnen Rohstahl pro Jahr.

Der elektrische Energiebedarf liegt mit lediglich 280 Kilowattstunden pro Tonne deutlich niedriger als bei einem konventionellen Elektrolichtbogenofen. In Verbindung mit dem ebenfalls geringeren Elektroden- und Sauerstoffverbrauch ergibt sich für die spezifischen Umwandlungskosten ein Gesamtvorteil von rund 20 Prozent.

Simetal EAF Quantum ist als Schachtofen konzipiert. Im Gegensatz zum konventionellen Elektrolichtbogenofen ist es nicht erforderlich, zum Beschicken den Deckel anzuheben und die Elektroden herauszufahren. Die Befüllung über einen Schacht bietet außerdem den Vorteil, den Schrott mit den im Lichtbogenofen entstehenden Abgasen vorwärmen zu können. Dies reduziert den Energiebedarf deutlich.

Die Kombination von fester Schachtstruktur und beweglichem Untergefäß bietet eine verbesserte Dichtheit und minimiert den Falschlufteintritt. In Verbindung mit einer automatisierten Abgasstrom-Umlenkung und einer speziellen Haube zum Auffangen von Staub und Abgasen während der Chargierung werden prozessbedingte Emissionen schon innerhalb der Ofenhalle deutlich gesenkt. Dies reduziert den Aufwand für die Hallenabsaugung und auch die Entstaubungsanlage kann beträchtlich kleiner ausgeführt werden.

Das Beschicken des Lichtbogenofens mit Schrott erfolgt mithilfe eines Aufzugsystems. Eine Schurre transportiert den Schrott von einer Beladestation auf dem Schrottplatz in den Schacht. Kran und Körbe werden überflüssig. Ein definierter Arbeitstakt oder eine genaue Beschickungszeit kann vorgegeben werden, auf Wunsch auch vollautomatisch.

Der Schacht ist trapezförmig gestaltet und mit einem Rückhaltesystem ausgestattet. Dies erlaubt eine bessere Verteilung des Schrotts und eine bessere Abgasführung zur Optimierung des Wärmeübergangs. Nach dem Vorwärmen des Schrotts werden die Finger des Rückhaltesystems geöffnet und der vorgewärmte Schrott in den bis zu 70 Tonnen umfassenden Schmelzsumpf befördert. Daraufhin können die Finger sofort wieder geschlossen werden, so dass die nächste Schrottcharge zugeführt und vorgewärmt werden kann.

Das Einschmelzen des Schrotts in einem großen Schmelzsumpf ermöglicht einen reinen Flachbadbetrieb. Zusätzlich unterstützt dies eine effiziente Vorwärmung der folgenden Schrottcharge im Schacht. In Verbindung mit einem patentierten schlackefreien Abstichsystem ist das Beschicken, Abstechen und Verfüllen des Abstichlochs im Power-on-Zustand möglich. Das Resultat sind außerordentlich kurze Schmelzfolgezeiten und eine hohe Produktivität. Der Wärmeübergang aus dem Schmelzsumpf in den vorgewärmten Schrott und die Homogenisierung der Schmelze werden durch Argon-Bodenspüler unterstützt. Die kontinuierliche Zuführung elektrischer Energie im Flachbadbetrieb verbessert nicht nur die Produktivität, sondern vermeidet auch Netzrückwirkungen wie Flicker. Im Vergleich zu herkömmlichen Elektroöfen mit gleicher Produktivität kann, bedingt durch die Prozessführung, auch ein Ofentransformator geringerer Leistung eingesetzt werden. Dies senkt die Investitionskosten.

Die gesamte Deckel-Schachtstruktur ist fest installiert, die Ofenbewegungen zum Abstechen und Abschlacken werden über das Ofengefäß realisiert. Dabei ruht das Gefäß auf einem Grundrahmen mit Zylindern und Führungen und kann nach beiden Seiten – zur Abstich- und zur Schlackenseite – gekippt werden. Das Portal mit dem Elektroden-Hubsystem und den Lanzen für die Sauerstoff- und Kohlenstoffzufuhr ist schwenkbar ausgebildet, wird jedoch nicht abgekippt.

Dies erleichtert das Nachführen der Elektroden und den schnellen Austausch des Deckelherzes. Es treten daher keine dynamischen Belastungen der Abstützung und des Schwenklagers oder der Hochstromkabel auf, wie sie bei herkömmlichen EAF-Konstruktionen unvermeidlich sind. Für Wartungsarbeiten kann das Ofengefäß einfach mit dem Pfannenwagen verfahren und transportiert werden, um Wartungsarbeiten oder einen Gefäßwechsel effizient umzusetzen. Sauerstoff und Kohle werden über den Deckel eingeblasen, was die notwendigen Installationen und Verrohrungen am Ofengefäß auf ein Minimum reduziert.

Weitere Informationen über Lösungen für Stahlwerke, Walzwerke und Behandlungslinien unter: http://www.siemens.com/metals

Der Siemens-Sektor Industry (Erlangen) ist der weltweit führende Anbieter von umweltfreundlicher Produktions-, Transport-, Gebäude- und Lichttechnik. Mit durchgängigen Automatisierungstechnologien und umfassenden Branchenlösungen steigert Siemens die Produktivität, Effizienz und Flexibilität seiner Kunden aus Industrie und Infrastruktur. Der Sektor besteht aus den sechs Divisionen Building Technologies, Drive Technologies, Industry Automation, Industry Solutions, Mobility und Osram. Mit weltweit rund 204.000 Mitarbeitern (30. September) erzielte Siemens Industry im Geschäftsjahr 2010 einen Umsatz von rund 34,9 Milliarden Euro. www.siemens.com/industry

Die Siemens-Division Industry Solutions (Erlangen) ist mit den Geschäftsaktivitäten Siemens VAI Metals Technologies, Water Technologies und Industrial Technologies einer der weltweit führenden Lösungsanbieter und Dienstleister für Industrie- und Infrastrukturanlagen. Dies umfasst die Planung und Errichtung, den Betrieb und den Service für den gesamten Lebenszyklus. Eine breite Palette von Umweltlösungen unterstützt Industrieunternehmen dabei, Energie, Wasser oder Betriebsmittel effizient einzusetzen, Emissionen zu reduzieren und Umweltrichtlinien einzuhalten. Mit weltweit rund 29.000 Mitarbeitern (30. September) erzielte Siemens Industry Solutions im Geschäftsjahr 2010 einen Umsatz von 6 Milliarden Euro.

www.siemens.com/industry-solutions

Media Contact

Weitere Informationen:

http://www.siemens.com/metalsAlle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Nanofasern befreien Wasser von gefährlichen Farbstoffen

Farbstoffe, wie sie zum Beispiel in der Textilindustrie verwendet werden, sind ein großes Umweltproblem. An der TU Wien entwickelte man nun effiziente Filter dafür – mit Hilfe von Zellulose-Abfällen. Abfall…

Entscheidender Durchbruch für die Batterieproduktion

Energie speichern und nutzen mit innovativen Schwefelkathoden. HU-Forschungsteam entwickelt Grundlagen für nachhaltige Batterietechnologie. Elektromobilität und portable elektronische Geräte wie Laptop und Handy sind ohne die Verwendung von Lithium-Ionen-Batterien undenkbar. Das…

Wenn Immunzellen den Körper bewegungsunfähig machen

Weltweit erste Therapie der systemischen Sklerose mit einer onkologischen Immuntherapie am LMU Klinikum München. Es ist ein durchaus spektakulärer Fall: Nach einem mehrwöchigen Behandlungszyklus mit einem immuntherapeutischen Krebsmedikament hat ein…