Der siebte Sinn im Maschinenbau – Forscher der TU Darmstadt entwickeln Sensorschraube

Der Ursprung der Sensorschraube liegt im Sonderforschungsbereich 805 „Beherrschung von Unsicherheit in lasttragenden Systemen des Maschinenbaus“ der TU Darmstadt. Wer Unsicherheiten erforscht und letztlich auch ausräumen möchte, braucht präzise Messwerte, die von Sensoren geliefert werden. „Es gab bislang keine wirklich überzeugenden Methoden, um Sensoren anzubringen“, erklärt Matthias Brenneis, der die Schraube, aufbauend auf einem Vorgängerprojekt am Institut für Produktionstechnik und Umformmaschinen, erfand und entwickelte.

„Klebeverbindungen lösen sich leicht wieder, insbesondere in einer ,echten‘, rauen Produktionsumgebung.“ Zudem lieferten außen angebrachte Sensoren eben Messwerte „von außen“, die jedoch von den tatsächlich im Inneren einer Maschine oder eines Bauteils wirkenden Kräften abweichen könnten.

„Warum also nicht Sensor und ein so elementares Bauteil wie eine Schraube durch Umformtechnik zusammenfügen?“ fragte sich Matthias Brenneis. Die Vorteile liegen auf der Hand: Schrauben sind praktisch überall vorhanden und könnten in ganzen Produktionsketten durch ihre „fühlenden“ Pendants ersetzt werden. Die Bedienung ist denkbar einfach und das kleine „Messgerät“ kaum fehleranfällig. Der Sensor sitzt genau dort, wo die Kräfte wirken und arbeitet daher sehr präzise, so dass auch effizienter konstruiert und dimensioniert werden kann.

Die Sensorschraube kann punktuell, aber auch kontinuierlich Messdaten liefern. Damit sind unter anderem präzise Qualitätskontrollen möglich. Läuft etwa in eine Walzstraße ein Werkstück durch, das verformt ist oder dessen Dicke schwankt, würden die Sensorschrauben, die die Walzen halten, dies sofort registrieren. Bisher fallen qualitätsmindernde Abweichungen oft erst nach dem ganzen Fertigungsprozess in der Endkontrolle auf – teurer Ausschuss ist die Folge.

Damit die Messdaten der Sensorschraube auch lesbar und interpretierbar sind, entwickelten die TU-Forscher geeignete Auswertungs-Software. „Es geht darum, aus wenigen, sicheren Daten eine Menge an Informationen zu gewinnen“, fasst Manuel Ludwig zusammen, der diesen Teil des Projektes betreut.

Die Schraube durchlief mehrere Stadien, wurde kleiner, nähert sich der Marktreife und ist patentiert. Das Bundesministerium für Wirtschaft und Technologie war überzeugt von der neuen Technologie und nahm das Projekt ins „Exist-Forschungstransfer“-Programm auf. Für 18 Monate wird nun die Weiterentwicklung der Sensorschraube mit Fördergeldern unterstützt – idealerweise bis zur Produktion. Erste Auftraggeber nutzen die Technologie bereits im Rahmen von Pionierprojekten.

Die Entwicklung der Sensorschraube mündete mittlerweile in die Ausgründung der ConSenses GmbH – ein gutes Beispiel für die Innovationskraft und die Impulse, die von der „Gründeruniversität“ TU Darmstadt ausgehen. Dabei soll es allerdings nicht bleiben, erklärt Jörg Stahlmann, der sich bei ConSenses um Marketing und Vertrieb kümmert.

„Unsere Zukunftsperspektive ist, immer wieder mit der TU zusammenzuarbeiten, um sich neu auftuende Anwendungsfelder zu erschließen.“ Dabei möchten die ConSenses-Gründer auch von dem interdisziplinären Wissen profitieren, das an der TU zusammenkommt. „Diesen Expertise-Pool findet man in der Industrie in dieser Form nicht“, so Stahlmann.

Die TU-Entwicklung macht aus einem Alltagsgegenstand ein pfiffiges Hightech-Produkt und stellt Anwenderinnen und Anwendern zukünftig gleichsam einen „siebter Sinn“ im Umgang mit Gebäuden und Anlagen zur Verfügung. Ein überzeugend simples Konzept, das Matthias Brenneis auf einen schlichten Nenner bringt: „Gute Ideen sind immer einfach in der Anwendung.“

Ansprechpartner:

Dr.-Ing. Jörg Stahlmann,

ConSenses GmbH, Otto-Berndt-Straße 2

64287 Darmstadt

stahlmann@consenses.de

06151/16 75080

Weitere Informationen:

http://www.youtube.com/watch?v=Z26d6Ixw_74&hd=1

Im Film kommen die Schraube zum Einsatz und die Macher zu Wort.

http://www.tu-darmstadt.de/pressebilder

Pressebilder zum Download

Media Contact

Weitere Informationen:

http://www.tu-darmstadt.deAlle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Entscheidender Durchbruch für die Batterieproduktion

Energie speichern und nutzen mit innovativen Schwefelkathoden. HU-Forschungsteam entwickelt Grundlagen für nachhaltige Batterietechnologie. Elektromobilität und portable elektronische Geräte wie Laptop und Handy sind ohne die Verwendung von Lithium-Ionen-Batterien undenkbar. Das…

Wenn Immunzellen den Körper bewegungsunfähig machen

Weltweit erste Therapie der systemischen Sklerose mit einer onkologischen Immuntherapie am LMU Klinikum München. Es ist ein durchaus spektakulärer Fall: Nach einem mehrwöchigen Behandlungszyklus mit einem immuntherapeutischen Krebsmedikament hat ein…

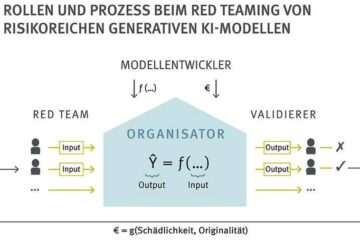

So soll risikoreiche generative KI geprüft werden

Die beschlossene KI-Verordnung der EU sieht vor, dass Künstliche-Intelligenz-Modelle (KI) „für allgemeine Zwecke mit systemischem Risiko“ besonders strikt überprüft werden. In diese Modellkategorie gehören auch populäre generative KI-Modelle wie GPT4…