CKW-Reinigung sorgt für Ölfreiheit komplexer Tiefziehteile

Der österreichische Metallumformer Mark, Spital am Pyhrn, hat sein Fertigungsspektrum um außergewöhnliche Tiefziehteile erweitert. Nach Meinung von Wissenschaftlern können diese Teile eigentlich nicht tiefgezogen werden. Jedoch das Gegenteil ist der Fall. Die Basis dafür lieferte der Werkzeugbau von Mark Metallwarenfabrik, der auf Transfer- und Folgeverbund-Werkzeuge spezialisiert ist. Eine weitere Notwendigkeit war die Anschaffung einer zweiten Reinigungsanlage: der Anlage V4 des Herstellers Pero. Zum einen stieß die Reinigungskapazität im Werk aufgrund der Fertigungserweiterung an Grenzen. Zum anderen steigen die Anforderungen an die Sauberkeit von Tiefziehteilen.

Anlass für die Anschaffung der Zweit-Anlage war die Aufnahme von Schlauch-Schnellkupplungen für Dieselmotoren mit Turboladern ins Fertigungsspektrum. Diese Tiefziehteile bestehen aus zwei Hülsen, die – ineinander gesteckt – so geformt sind, dass eine Verbindung entsteht. Ausgangsprodukt ist eine Edelstahlplatine, die direkt vor dem Umformen vom Coil geschnitten wird. Die Teile werden in einer 3000-kN-Presse hergestellt. Zwar umfasst der Tiefziehprozess 21 Prozess-Schritte, auf das Schweißen kann jedoch verzichtet werden. Ungläubige Wissenschaftler haben laut Mark intensiv nach einer Schweißnaht gesucht – insbesondere aufgrund der Leistung des Werkzeugbaus vergebens, der nicht nur bei diesen Teilen die Grundlage zur Sicherstellung des Fertigungsprozesses erarbeitete.

Qualitätsanforderungen erst nach der Teilereinigung erfüllt

Auf dieser Basis fertigt Mark Metallwarenfabrik 1,5 Mrd. Bauteile im Jahr. Dazu werden 6000 t Metall – Stahl, Edelstahl, Messing, Kupfer und Aluminium – verarbeitet. Hauptabnehmer sind Automobilhersteller und deren Zulieferer. Produktivitäts- und Qualitätsanspruch sind hoch. Das spiegelt sich in einer minimierten Ausschussquote von 20 ppm wider. Allerdings sind die Qualitätsanforderungen der Kunden erst dann erfüllt, wenn die Teil richtig sauber sind. Sie müssen ölfrei sein. Das heißt: Das Schmieröl, das auf den Tiefziehteilen bis zur letzten Umformstation in ausreichender Schichtdicke vorhanden sein muss, ist bei der Montage störend. Es muss abgewaschen werden. Das geschieht unter anderem in der Reinigungsanlage V4, die laut Mark dringend notwendig war. Der Umformer fertigt immer mehr Edelstahlteile.

Ausschließlich für diese Teile ist die Zweit-Anlage vorgesehen. Sie steht vis-à-vis zu der Reinigungsanlage V2 von Pero, die vor gut sieben Jahren aufgestellt wurde, als Mark von der Ortsmitte von Spital auf die „grüne Wiese“ in Autobahnnähe umzog. Damals wurde die Galvanik abgeschafft und die Anlage gekauft. Grundlage dafür waren Tests im Technikum des Anlagenherstellers. Die Ergebnisse sind laut Mark sehr überzeugend gewesen. Viele Teile, der Umformer fertigt, haben eine komplexe Geometrie. Sie enthalten zum Beispiel Hohlräume oder Sacklöcher. Das sind Schikanen, die das Entfetten nicht gerade leichter machen. Mit solchen Teilen kommt die Anlage, die bei Mark – wie die Version V4 – mit dem halogenierten Lösemittel PER arbeitet, gut zurecht. Sie wurde mit einem zweiten Doppelfilter und Ultraschalltechnik ausgestattet.

Die Anlage ist in der Grundversion als Rahmenbau in Blockbauweise mit Arbeitskammer, Reinigungsbädern, Trocknungs- und Destillationstechnik, Schaltschrank und Bodenwanne konzipiert. Arbeitskammer und Behälter stehen permanent unter Vakuum. Dadurch können alle Reinigungs- und Destillationsprozesse bei niedrigen Temperaturen arbeiten. Das schont das Reinigungsmedium, aber auch die Teile, die sich wie die Filtrationsrückstände emissionsfrei trocknen lassen. In dieser vollständig gekapselten Anlage wird das Vakuum ständig überwacht. Somit ist sichergestellt, dass mögliche Leckagen sofort registriert und gemeldet würden.

Wirtschaftlichkeit hängt vom Destillationsaggregat ab

Wesentlich für das wirtschaftliche und qualitative Ergebnis ist das Destillationsaggregat. Es beeinflusst im hohen Maße die Anlagenleistung. So wird die ins Lösemittel eingebrachte Schmutzfracht in einem Destillationsverfahren vom PER getrennt. Jede Woche sind das bei Mark etwa 300 l Öl, die aus der Anlage geholt und direkt der Entsorgung zugeführt werden. Das Ergebnis ist ein gleichbleibend sauberes Reinigungsmedium. Das sorge für saubere Bäder und kurze Taktzeiten. Vor der Destillation strömt das von den Teilen ablaufende Medium direkt durch die beiden Doppelfilter. Ist das Lösemittel vollständig gereinigt, gelangt es in den Vorratstank. Von dort wird die Arbeitskammer mit PER versorgt.

Am Ende verlassen trockene, ölfreie Teile die Anlage. Auch Ölkohle, die vielfach auf den Tiefziehteilen haftet, wird entfernt. Verantwortlich dafür ist die Ultraschalltechnik. Sie erhöht die Reinigungswirkung der Bäder. Aufgrund der in der Steuerung „hinterlegten“ Programmstruktur, die frei wählbare Chargenbewegungen zulässt, kann die Anlage der jeweiligen Aufgabe angepasst werden. Bei Mark hat man sich für die Bar-Code-Technik entschieden. Mit Hilfe eines Laser-Scanners wird die jeweilige Charge von der Anlagensteuerung identifiziert und das entsprechende Programm aufgerufen.

Beschicken und Entladen erledigt ein Roboter

Die Reinigung erfolgt automatisch – inklusive des Beschickens und Entladens. Das erledigt ein Roboter, der zwischen den beiden Anlagen steht. Zuvor wurde das Aufgeben und Abnehmen der Chargen in Körben mit Abmessungen von 670 mm x 375 mm x 300 mm oder 480 mm x 375 mm x 300 mm von Hand vorgenommen. Seit der Inbetriebnahme des Roboters und der Zweit-Anlage sind auch diese Schritte automatisiert. Seitdem belädt der Roboter die Anlage V2 mit Körben, die Tiefziehteile aus Kohlenstoffstählen enthalten. Die Anlage V4 ist dagegen ausschließlich für Chargen aus Edelstahlteilen vorgesehen.

Auf diese Weise wird verhindert, dass sich kleinste Partikel aus konventionellen Legierungen auf Edelstahlteilen absetzen können. Denn nicht nur Schmieröl ist bei der Montage der Teile in Automobil- oder Zulieferwerken störend, sondern auch Partikelverschmutzung. So wird für Airbag- und ABS-Teile die Sauberkeitsklasse 4 verlangt. Das heißt: Feststoffpartikel dürfen nicht größer als 25 µm sein. Mit der Reinigungszelle aus den Anlagen V2 und V4 von Pero sowie der kompletten Automation der SPS-Technik Ges.m.b.H., St. Valentin bei Linz, sind das am besten gewährleistet.

Norbert Schmidt ist freier Fachjournalist in Großaitingen. Robert Huber ist Vertriebsleiter Deutschland bei der Pero AG in Königsbrunn.

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Merkmale des Untergrunds unter dem Thwaites-Gletscher enthüllt

Ein Forschungsteam hat felsige Berge und glattes Terrain unter dem Thwaites-Gletscher in der Westantarktis entdeckt – dem breiteste Gletscher der Erde, der halb so groß wie Deutschland und über 1000…

Wasserabweisende Fasern ohne PFAS

Endlich umweltfreundlich… Regenjacken, Badehosen oder Polsterstoffe: Textilien mit wasserabweisenden Eigenschaften benötigen eine chemische Imprägnierung. Fluor-haltige PFAS-Chemikalien sind zwar wirkungsvoll, schaden aber der Gesundheit und reichern sich in der Umwelt an….

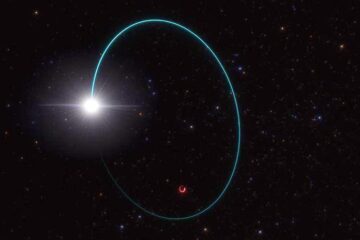

Das massereichste stellare schwarze Loch unserer Galaxie entdeckt

Astronominnen und Astronomen haben das massereichste stellare schwarze Loch identifiziert, das bisher in der Milchstraßengalaxie entdeckt wurde. Entdeckt wurde das schwarze Loch in den Daten der Gaia-Mission der Europäischen Weltraumorganisation,…