Ultraschall erkennt Verletzungen von technischen Strukturen

Auf einem Quadratzentimeter menschlicher Haut finden sich im Schnitt mehr als 300 Rezeptoren, die Schmerz, Druck, Wärme oder Kälte registrieren. Winzige Sensoren, die rund um die Uhr wichtige Informationen über den Zustand unserer äußersten Hülle empfangen und weiterleiten – über ein weit verzweigtes Netzwerk bis ins Gehirn. Ein elektronisches Netzwerk, das sich dieses Nervensystem zum Vorbild genommen hat, soll künftig technische Strukturen schützen: Flugzeuge, Rohrleitungen oder Rotorblätter von Windkraftanlagen.

Structural Health Monitoring (SHM) heißt das ehrgeizige Konzept. Ausgeklügelte Systeme aus Sensoren, Aktoren und Signalverarbeitung spüren frühzeitig Risse, Rost und andere Verletzungen auf, um Schäden vor allem an kritischen Stellen, die schwer zugänglich sind, zu verhindern.

Prüfsensoren fest mit der Struktur verbunden

Anders als bei konventionellen Prüfverfahren sind bei der strukturellen Zustandsüberwachung die Sensoren fest mit der Struktur verbunden und können diese ständig überwachen – auch während des alltäglichen Betriebs.

Mehrere Fraunhofer-Institute und verschiedene Industriepartner arbeiten derzeit unter anderem an einem Structural-Health-Monitoring-System, das mittels Ultraschall Verletzungen in technischen Strukturen von Flugzeugen, Pipelines oder Windkraftanlagen aufspüren soll. Das Herzstück der verwendeten Sensoren besteht aus keramischen Piezo-Fasern, die mechanische Energie in elektrische Impulse umwandeln und umgekehrt.

Jedes Piezo-Element kann sowohl als Sender als auch als Empfänger eingesetzt werden. Es kann die Struktur zu Schwingungen anregen und Schwingungen der Struktur aufnehmen. Je nach Struktur breiten sich die Ultraschallwellen in bestimmten Mustern aus. Risse und andere Fehler verändern dieses Wellenmuster ähnlich wie ein Felsen im See die Wellen im Wasser.

Vier Piezo-Elemente lokalisieren Materialfehler auf Zentimeter genau

Bereits eine Gruppe von vier Piezo-Elementen reicht aus, um Fehler auf Zentimeter genau zu lokalisieren – Fehler, die oft nur wenige Millimeter groß sind. Gezielt Fehler in den Strukturen zu erzeugen, an denen im Versuch die Fehler-entstehung nachgewiesen werden kann, ist Aufgabe des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF.

„Wir wollen mit unserem System die bisherigen Checks ergänzen“, sagt Bernhard Brunner vom Fraunhofer-Institut für Silicatforschung ISC, Würzburg. Das ist allerdings nur der erste Schritt. Bewähren sich die Structural-Health-Monitoring-Systeme, können sich die Forscher auch eine zustandsabhängige Wartung und Instandhaltung vorstellen: „Um Inspektionen und damit Zeit einzusparen“, ergänzt Brunners Projektpartner Bernd Frankenstein vom Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP in Dresden. Für ihn ist klar, dass SHM-Systeme konventionelle Prüfmethoden am Ende zumindest teilweise ablösen werden.

Einsparungen an Werkstoffen und Energie möglich

Doch es gibt noch mehr Gründe, Strukturen das Fühlen beizubringen. So können wertvolle Ressourcen – Werkstoffe oder Energie – besser genutzt werden. Besonders deutlich zeigt sich dies in der Luftfahrt, wo jedes gesparte Gramm im Flugzeug die Nutzlast erhöht und die Abgasmenge vermindert.

Auch für mehr Sicherheit soll eine kontinuierliche Überwachung durch Structural-Health-Monitoring-Systeme sorgen. Vor allem, wenn Anlagen nicht jederzeit zugänglich sind wie Off-Shore-Windkraft-Anlagen.

Das künstliche Nervensystem nimmt dabei eine doppelte Aufgabe wahr: Es überwacht die Struktur und liefert gleichzeitig Daten über das Geschehen in der Struktur während des laufenden Betriebs. Daten, die es so bisher kaum gab und die helfen, die nächsten Bauteil-Generationen zu optimieren.

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren Dresden, Halle 2, Stand C24

Media Contact

Alle Nachrichten aus der Kategorie: Maschinenbau

Der Maschinenbau ist einer der führenden Industriezweige Deutschlands. Im Maschinenbau haben sich inzwischen eigenständige Studiengänge wie Produktion und Logistik, Verfahrenstechnik, Fahrzeugtechnik, Fertigungstechnik, Luft- und Raumfahrttechnik und andere etabliert.

Der innovations-report bietet Ihnen interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automatisierungstechnik, Bewegungstechnik, Antriebstechnik, Energietechnik, Fördertechnik, Kunststofftechnik, Leichtbau, Lagertechnik, Messtechnik, Werkzeugmaschinen, Regelungs- und Steuertechnik.

Neueste Beiträge

Neues Schweißverfahren für Windräder

… ermöglicht beschleunigte Produktion. Die Bundesanstalt für Materialforschung und -prüfung (BAM) stellt auf der diesjährigen Hannover Messe ein innovatives Schweißverfahren für Windräder vor, mit dem sich die Produktionsgeschwindigkeit von Windgiganten…

Wie Blaualgen Mikroorganismen manipulieren

Forschungsteam an der Universität Freiburg entdeckt ein bisher unbekanntes Gen, das indirekt die Photosynthese fördert. Cyanobakterien werden auch Blaualgen genannt und gelten als „Pflanzen des Ozeans“, weil sie in gigantischen…

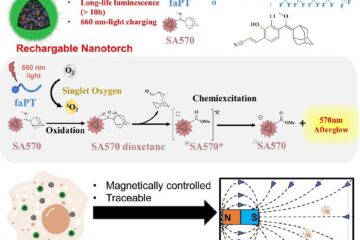

Wiederaufladbare Nanotaschenlampe

Nachleucht-Lumineszenz-Bildgebung verfolgt zellbasierte Mikroroboter in Echtzeit. Eine nachleuchtende Nanosonde eröffnet neue Perspektiven für bildgebende Verfahren in lebenden Zellen. Wie ein Forschungsteam in der Zeitschrift Angewandte Chemie berichtet, kann die neue…