Elektromobilität: Neuer Prozess für ultraschnelles und hochpräzises Einzelblattstapeln von Elektroden in Hochleistungsbatterien

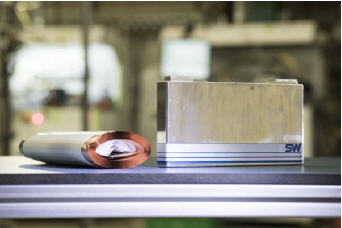

Prismatische PHEV-1-Zelle mit Aluminiumgehäuse (Hardcase) und Flachwickel. Hergestellt in der FPL am ZSW. Foto: ZSW

Prismatische Batteriezellen mit Flachwickeln haben sich in der Praxis gut bewährt und sind bei der deutschen Automobilindust-rie weit verbreitet für den Einsatz in Elektroautos. Künftig sollen die Elektrodenbänder in der Zelle anstatt gewickelt auch gestapelt werden. Das spart Platz und hat einen homogeneren Zellaufbau zur Folge, der die Zelleigenschaften verbessert.

Forschung und Industrie wollen diese erfolgversprechende Produktionstechno-logie nun in Deutschland etablieren. Die Pilotfertigung für Lithi-um-Ionen-Zellen am Zentrum für Sonnenenergie- und Wasser-stoff-Forschung Baden Württemberg (ZSW) in Ulm ist für die voll-automatische Assemblierung von prismatischen Zellen mit gewi-ckelten Elektroden (im PHEV-1-Format) ausgelegt. Ab Januar 2018 wird sie im Rahmen des neuen Projekts „STACK“ um die aussichtsreiche Stapeltechnik erweitert.

Die Entwicklung eines ultraschnellen Herstellprozesses soll durch den Einsatz einer neuen Produktionsanlage und neuer Materialien erfol-gen. Die Wissenschaftler am ZSW wollen mit einem High-Tech-Stapler und einem neuartigen Separator Muster-Zellen im industriellen Maß-stab herstellen und evaluieren. Im Fokus steht der Vergleich von Wi-ckelzellen mit Stapelzellen im PHEV-1-Format. Industriepartner des Vorhabens sind die Firmen Manz und Freudenberg.

„Durch den Boom bei der Elektromobilität gibt es derzeit große Eng-pässe in den weltweiten Produktionskapazitäten für Lithium-Ionen-Zellen“, betont Prof. Dr. Werner Tillmetz, ZSW-Vorstand und Leiter des Geschäftsbereichs Elektrochemische Energietechnologien. „Unsere Pilotfertigung bietet der Industrie eine einmalige Forschungsplattform zur Entwicklung eigener Herstellprozesse. Das neue STACK-Projekt ermöglicht Unternehmen, künftig auch die Stapeltechnik in ihr Portfolio zu nehmen und damit einen weiteren Schritt in Richtung kostengünsti-ge Massenfertigung großformatiger Li-Ionen-Zellen zu leisten.“

Stapeln anstatt Wickeln der Elektroden hat bei rechteckigen Zellforma-ten wie den PHEV-1 Zellen einige Vorteile. Es führt zu einem sehr ho-mogenen Aufbau des Zellstapels und einer besseren Raumausnut-zung des Gehäuses („Hardcase“). Damit verbessert sich die Zellkapazität, Langlebigkeit und Sicherheit gegenüber gewickelten Lithium-Ionen-Zellen.

Ein Nachteil des Einzelblatt-Stapelverfahrens ist aber der geringere Durchsatz bei den derzeit verfügbaren Anlagen für die Mas-senfertigung. Er liegt um den Faktor zwei bis sechs niedriger als beim Wickeln. Zusätzlich ist bei großformatigen Zellen aufgrund der Biege-schlaffheit der Materialien die notwendige Präzision beim ultraschnel-len und hochpräzisen Stapeln der einzelnen Elektroden-Blätter eine enorme Herausforderung.

Durchsatz bei der Produktion erhöhen

Ziel der Projektpartner ist es, diesen konkreten Nachteil nun zu kom-pensieren sowie verbesserte Zelleigenschaften gegenüber bisherigen Lithium-Ionen-Zellen nachzuweisen. Die ZSW-Wissenschaftler werden für die notwendige prozessbegleitende Analytik und Tests sowie für den vollautomatischen Zellenbau (Assemblierung) sorgen. Hier stehen eine verbesserte Durchsatzgeschwindigkeit und die Präzision im Fokus. Diese Faktoren entscheiden über Herstellkosten und Produktaus-beute bei einer kommerziellen Batterieproduktion.

Die Forscher beab-sichtigen mit dem High-Tech-Stapler und einem neuen, optimierten Separator Musterzellen im industriellen Maßstab herzustellen und eva-luieren. Im Fokus steht der Vergleich von Wickelzellen mit Stapelzellen im PHEV-1-Format. Dieses Zellformat beschreibt Zellen mit einem festen, quaderfömigen Aluminiumgehäuse, das viele Automobilfirmen bevorzugen. Eine Variante davon (PHEV 1) ist speziell für „Plug-in hybrid electric vehicles“ geeignet.

Jeder einzelne Prozessschritt der industriellen Produktion von Lithium-Ionen-Zellen hat Einfluss auf deren Leistungsfähigkeit, Qualität und Kosten. Um diese Zusammenhänge systematisch aufzuklären und für alle Akteure in Deutschland zugänglich zu machen, betreibt das ZSW seit 2014 eine weltweit einzigartige „Forschungsplattform für die in-dustrielle Produktion von großen Lithium-Ionen-Zellen“ (kurz FPL; für weitere Informationen siehe Infokasten). Im Rahmen von Industrieauf-trägen und Forschungsvorhaben bearbeiteten die Forscher seither viele produktionsnahe Fragestellungen, von der Anlagenentwicklung über die Verbesserung von Einzelschritten bis zu den Qualitätssiche-rungsverfahren. Anlagentechnisch ist dies bislang nur am ZSW gut abbildbar.

Im neuen STACK-Projekt nutzen die Beteiligten diese prozesssichere Testumgebung und das Know-how mit dem Anlagenbetrieb, um einen neuen Herstellprozess in die Assemblierung zu etablieren. Auf der Materialseite soll ein neuer Separator zum Einsatz kommen, der den hohen Anforderungen an Verarbeitungseigenschaften gerecht wird, die bei Hochgeschwindigkeitsprozessen gefordert sind.

Für den elektro-chemischen Vergleich der Wickel- mit den Stapelzellen bringen die Wissenschaftler 30 Jahre Materialforschung sowie eine umfassende Analytik für Lithium-Ionen-Zellen mit. Ferner sollen in dem von der In-dustrie langjährig genutzten Batterietestzentrum die gestapelten Mus-terzellen mit sämtlichen elektrischen und mechanischen Tests evalu-iert werden. Zur Analyse sollen auch 3D-CT-Röntgenscans an den Zellen durchgeführt werden.

Industrie mit dabei

Zum Projektverbund gehören die Industriepartner Manz AG, ein Anla-genhersteller für die Produktion von Batterien auf Lithium-Ionen-Basis, und die Freudenberg Performance Materials SE & Co. KG, ein Materi-allieferant mit umfangreicher Erfahrung zu Separatoren. Das For-schungsprojekt „STACK“ hat eine Laufzeit von drei Jahren und wird vom BMBF mit insgesamt 2,7 Millionen Euro gefördert. Es hat im Ja-nuar 2018 begonnen.

Für Elektroauto-Batteriezellen erwarten Experten eine extrem dynami-sche Marktentwicklung. Der weltweite Umsatz für Automobil-Zellen wird bis 2025 mehr als 50 Milliarden Euro betragen. Für solche Volu-mina sind weltweit enorme Investitionen in neue Produktionslinien nö-tig. Hochrechnungen gehen von einem Bedarf von mehr „10 Giga-Fabs“ oder rund 400 Gigawattstunden Zellkapazität aus. Dahinter steckt ein Investitionsbedarf von mehr als 50 Milliarden Euro.

Infokasten

Forschungsplattform für die seriennahe Produktion von Lithium-Ionen-Zellen im ZSW-Labor für Batterietechnologie (eLaB), Ulm:

Pastenherstellung

- Automatisches Abwiegen und Zuführen der Materialien

- Thermostatisierbare Mischanlage zur Pastenherstellung bis zu 60-l-Ansätzen

Elektrodenfertigung

- Doppelstöckige Elektrodenbeschichtungsanlage zur beidseitigen Elektroden-beschichtung mit 500 mm Beschichtungsbreite

- 30 m/min Bandgeschwindigkeit und verschiedenen Auftragssystemen

- Präzisionskalander mit 600 mm Walzenbreite

- Rollenschneider (30 m/min) mit austauschbaren Schneideeinheiten mit je 4 Messern und Bürstensystem zur Reinigung der geschnittenen Elektrodenbänder

Zellassemblierung/Formierung

- Vollautomatische Anlage für Wickeln, Montage und Befüllung von prismati-schen Zellen mit einer Taktzeit von 1 Zelle/min.

- 200 m² Trockenraum (Taupunkt –60°C) für die Erprobung neuer Assemblie-rungstechnologien

- Vollautomatische Formierung mit 240 temperierbaren Zyklisierplätzen und 2.016 Lagerplätzen

Die Anlagen erlauben eine Fertigung von einigen hundert PHEV-1-Zellen pro Tag mit reproduzierbarer, hoher Qualität. Der modulare Aufbau der Produktionsanlagen bietet entlang der gesamten Wertschöpfungskette die Möglichkeit, neue Verfahren und An-lagenkomponenten in einer prozesssicheren Testumgebung zu erproben. Das Bun-desministerium für Bildung und Forschung förderte die Anlagenausrüstung mit 25,7 Millionen Euro. Das Ministerium für Finanzen Baden-Württemberg bezuschusste die Gebäudeerweiterung mit sechs Millionen Euro.

Das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) gehört zu den führenden Instituten für angewandte Forschung auf den Gebie-ten Photovoltaik, regenerative Kraftstoffe, Batterietechnik und Brennstoffzellen sowie Energiesystemanalyse. An den drei ZSW-Standorten Stuttgart, Ulm und Widderstall sind derzeit rund 235 Wissenschaftler, Ingenieure und Techniker beschäftigt. Hinzu kommen 90 wissenschaftliche und studentische Hilfskräfte.

Ansprechpartner Pressearbeit

Tiziana Bosa, Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW), Helmholtzstr. 8, 89081 Ulm, Tel.: +49 (0)731 9530-601, Fax: +49 (0)731 9530-666, tiziana.bosa@zsw-bw.de, www.zsw-bw.de

Axel Vartmann, PR-Agentur Solar Consulting GmbH,

Emmy-Noether-Str. 2, 79110 Freiburg, Tel.: +49 (0)761 380968-23, Fax: +49 (0)761 380968-11, vartmann@solar-consulting.de, www.solar-consulting.de

Media Contact

Alle Nachrichten aus der Kategorie: Energie und Elektrotechnik

Dieser Fachbereich umfasst die Erzeugung, Übertragung und Umformung von Energie, die Effizienz von Energieerzeugung, Energieumwandlung, Energietransport und letztlich die Energienutzung.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Windenergie, Brennstoffzellen, Sonnenenergie, Erdwärme, Erdöl, Gas, Atomtechnik, Alternative Energie, Energieeinsparung, Fusionstechnologie, Wasserstofftechnik und Supraleittechnik.

Neueste Beiträge

Bakterien für klimaneutrale Chemikalien der Zukunft

Forschende an der ETH Zürich haben Bakterien im Labor so herangezüchtet, dass sie Methanol effizient verwerten können. Jetzt lässt sich der Stoffwechsel dieser Bakterien anzapfen, um wertvolle Produkte herzustellen, die…

Batterien: Heute die Materialien von morgen modellieren

Welche Faktoren bestimmen, wie schnell sich eine Batterie laden lässt? Dieser und weiteren Fragen gehen Forschende am Karlsruher Institut für Technologie (KIT) mit computergestützten Simulationen nach. Mikrostrukturmodelle tragen dazu bei,…

Porosität von Sedimentgestein mit Neutronen untersucht

Forschung am FRM II zu geologischen Lagerstätten. Dauerhafte unterirdische Lagerung von CO2 Poren so klein wie Bakterien Porenmessung mit Neutronen auf den Nanometer genau Ob Sedimentgesteine fossile Kohlenwasserstoffe speichern können…