Hochfrequenz-Schweißtechnik eröffnet neue Freiheiten bei der Gestaltung von Sitzbezügen für alle Fahrzeugsegmente

Die Personalisierung des Automobils liegt im Trend und spiegelt den Wunsch des Endkunden nach individuellen Ausstattungsmöglichkeiten wider. Mit HF Welding vereinfacht Johnson Controls die Fertigungsprozesse individueller Sitzbezüge.

Mit einer innovativen Technologie zur attraktiven Gestaltung von Sitzbezügen eröffnet Johnson Controls neue Wege zur vielfältigen Gestaltung von Fahrzeuginnenräumen. Johnson Controls Automotive Experience ist ein weltweit führendes Unternehmen in der automobilen Innenausstattung und Elektronik, und hat das aus der Kunststoff-Verarbeitung bekannte Hochfrequenz-Schweißen (HF Welding) an die Qualitätsansprüche der Automobilindustrie adaptiert. HF Welding erlaubt es in wenigen Schritten, Dessins und dreidimensionale Prägungen auf Sitzbezüge unterschiedlicher Qualität aufzubringen. HF Welding ist daher für die Automobilindustrie die optimale Technologie, um den Wünschen der Autokäufer nach Individualisierung und Personalisierung ihres Autos gerecht zu werden.

„Das Exterieur-Design übt auf den Autokäufer Anziehungskraft aus und weckt Begehrlichkeit“, sagt Marc van Soolingen, Senior Design Manager Seating bei Johnson Controls Automotive Experience in Burscheid. „Das Interieur-Design dagegen erzeugt gegenüber dem Fahrzeugtyp und der Automarke Loyalität. Diese wirkt langanhaltend, weil sie jedes Mal wächst, wenn der Kunde das Auto nutzt.“ Die Gestaltung der Cockpit-Instrumente spielt hier ebenso eine Rolle wie die Funktionalität der Bedienelemente, die Qualität der Oberflächen oder das Design aller Bauteile.

Daher verwenden Automobilhersteller auch auf Qualität und Design der Sitzbezüge viel Aufmerksamkeit. „Denn Farben, Applikationen wie geometrische Formen oder Schriftzüge und die Nähte geben dem Interieur eine eigene Note. Seien es unterschiedliche Design-Stilrichtungen zwischen sportlich, robust und elegant in verschiedenen Ausstattungslinien oder auch Sitzbezüge, die nur einer bestimmten Motorisierung vorbehalten sind: Das Interieur-Design spielt bei der Kaufentscheidung eine zentrale Rolle und trägt entscheidend dazu bei, dass der Käufer noch lange nach Übernahme des Autos Freude an ihm hat“, weiß Peter-Gerd Müller, Product Business Manager Foam and Trim bei Johnson Controls Automotive Experience.

Dauerhafte Verbindung unterschiedlicher Materialien Je nach Bauart besteht der Bezug eines Autositzes aus einem Dutzend bis über 50 Teilen. Dessins finden sich in der Regel nur in den Mittelbahnen auf der Sitzfläche und der Lehne: Im klassischen Verfahren werden diese Muster beispielsweise im Flach- oder Rundstrickverfahren in diese Stoffbahnen eingewoben, ehe sie mit einer Lage Schaumstoff und dem Untermaterial zum fertigen Sitzbezug verarbeitet werden – ein aufwändiges Verfahren, da hier Garne verschiedener Farben und Qualitäten genutzt werden müssen.

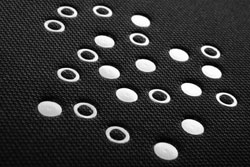

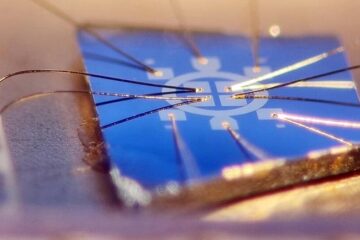

HF Welding vereinfacht diesen Fertigungsprozess entscheidend, denn die Bezüge können in einer Uni-Farbe entstehen, da alle Design-Elemente später aufgebracht werden. Marc van Soolingen: „Die jeweils gewünschten Designs dienen als Vorlage für Formen aus Kupfer oder Aluminium, die im CAD-Verfahren dreidimensional gefertigt werden. Zwischen diese Form und eine ebenfalls elektrisch leitende Trägerplatte werden dann die bereits zugeschnittenen Teile der Sitzbezüge und eine dünne Folie aus Kunststoff platziert. Zwischen Form und Trägerplatte entsteht beim HF Welding ein hochfrequentes elektromagnetisches Wechselfeld, in dem die Dipole der beiden Materialien erwärmt und infolgedessen verschmolzen werden. Anschließend wird das Teil aus der Form genommen und die nicht verschweißten Reste der Kunststoff-Folie werden entfernt.“

Sind Dessins in mehreren Farben oder aus mehreren Materialien gewünscht, werden für jeden dieser Schritte eigene Formen angefertigt. „Das klingt nach viel Aufwand“, weiß Peter-Gerd Müller. „Unter dem Strich ist es aber schneller und auch effizienter, als Farben und Dessins schon beim Weben der Bezüge einzubringen und weitere Gestaltungselemente oder dreidimensionale Strukturen später zu applizieren.“ Das HF Welding der einzelnen Bezugsteile läuft zudem mit so hoher Präzision ab, dass die Passgenauigkeit beim Zusammennähen der Bezüge garantiert ist: „Jedes Design-Element ist genau dort, wo es hingehört“, nennt Marc van Soolingen einen weiteren Vorteil, der zur attraktiven Kostenbilanz dieses Verfahrens beiträgt.

Vielfalt an Designs und Qualitäten sowie dauerhafte Qualität Johnson Controls fertigt bereits für mehrere Automobilhersteller verschiedene Sitzbezüge durch Hochfrequenz-Schweißen. „Das Verfahren hat sich rundum bewährt. Zum einen können wir schnell und kostengünstig neue Farben und Dessins in die Fahrzeuge bringen, weil die Anfertigung der Formen keinen großen Aufwand darstellt. Zum anderen ist es durch die Auswahl des Obermaterials oder des darunterliegenden Schaums problemlos möglich, verschiedene Qualitäten zu realisieren. So kann der Fahrzeughersteller aktuellen Trends gerecht werden und seine Ausstattungslinien exakt am Markt positionieren“, erklärt Peter-Gerd Müller. HF Welding sei daher segmentübergreifend einsetzbar, vom Kleinwagen für preisbewusste Märkte bis hin zur gehobenen Mittelklasse.

Die Dauerhaltbarkeit der Bezüge wurde natürlich schon vor dem ersten Serieneinsatz akribisch geprüft. „Johnson Controls führt in den eigenen Labors entsprechende Versuche durch, wobei die Abrieb- und Verschleißfestigkeit der Applikationen und der Bezüge selbst ebenso untersucht wird wie das Verhalten bei extremen Temperaturen“, erklärt Marc van Soolingen.

Muster und Farben eines Sitzbezuges finden sich oft auch in Elementen der Türverkleidung wieder. Johnson Controls kann die für das Gesamtdesign wesentlichen Teile der Armauflagen oder der Türverkleidungen ebenfalls mittels HF Welding gestalten. „Durch die dreidimensionale Form und die andere Struktur dieser Bauteile ist dieser Prozess anspruchsvoller als bei der Fertigung von Sitzbezügen“, räumt Peter-Gerd Müller ein.

„Unsere langjährige Expertise im Bau von Sitz-Systemen und Innenraum-Komponenten versetzt uns aber in die Lage, auch hier in jeder Hinsicht attraktive Lösungen bis hin zum Komplett-Interieur aus einer Hand anzubieten.“

Für weitere Informationen stehen wir Ihnen gern zur Verfügung:

Johnson Controls GmbH

Automotive Experience

Industriestraße 20 – 30

51399 Burscheid

Ulrich Andree

Tel.: +49 2174 65-4343

Fax: +49 2174 65-3219

E-Mail: ulrich.andree@jci.com

Astrid Schafmeister

Tel.: +49 2174 65-3189

Fax: +49 2174 65-3219

E-Mail: astrid.schafmeister@jci.com

Johnson Controls ist ein weltweit führendes Technologie- und Industrieunternehmen mit einem breit gefächerten Angebot und Kunden in über 150 Ländern. Mit unseren 130.000 Mitarbeitern stellen wir hochwertige Produkte her und bieten mit unserem Service und unseren Lösungen einen wichtigen Beitrag zur Optimierung der Energie- und Gesamteffizienz von Gebäuden. Blei-Säure-Autobatterien, innovative Batterien für Hybrid- und Elektrofahrzeuge sowie Innenraumsysteme für die Automobilindustrie ergänzen unser Portfolio. Schon 1885 begann unser Engagement für Nachhaltigkeit – mit der Erfindung des ersten elektrischen Raumthermostats. Durch unsere Wachstumsstrategien und den Ausbau von Marktanteilen schaffen wir Werte für unsere Anteilseigner und sichern den Erfolg unserer Kunden.

Johnson Controls Automotive Experience ist weltweit führend bei Autositzen, Dachhimmelsystemen, Türverkleidungen, Instrumententafeln und Elektroniksystemen. Mit unseren Produkten und Technologien sowie moderner Fertigungskompetenz unterstützen wir alle großen Automobilhersteller bei der Differenzierung ihrer Fahrzeuge. Mit mehr als 200 Standorten auf der ganzen Welt sind wir dort vertreten, wo unsere Kunden uns brauchen. Vom Einzelbauteil bis hin zum kompletten Innenraum – in mehr als 200 Millionen Fahrzeugen begeistern Komfort und Design unserer Produkte die Konsumenten.

Media Contact

Weitere Informationen:

http://www.johnsoncontrols.deAlle Nachrichten aus der Kategorie: Automotive

Die wissenschaftliche Automobilforschung untersucht Bereiche des Automobilbaues inklusive Kfz-Teile und -Zubehör als auch die Umweltrelevanz und Sicherheit der Produkte und Produktionsanlagen sowie Produktionsprozesse.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automobil-Brennstoffzellen, Hybridtechnik, energiesparende Automobile, Russpartikelfilter, Motortechnik, Bremstechnik, Fahrsicherheit und Assistenzsysteme.

Neueste Beiträge

Quantenlichtquelle auf Rundreise durch Europa

Der World Quantum Day am 14. April 2024 ist der Startschuss der QuanTour. Das Open Science Projekt läutet das Quantenjubiläumsjahr unter dem Motto „Quantum2025 – 100 Jahre sind erst der…

Neue Industrie-4.0-Lösung für niedrigschwelligen Zugang zu Datenräumen

»Energizing a Sustainable Industry« – das Motto der Hannover Messe 2024 zeigt klar, wie wichtig eine gleichermaßen leistungsstarke und nachhaltige Industrie für den Fertigungsstandort Deutschland ist. Auf der Weltleitmesse der…

Quantenpräzision: Eine neue Art von Widerstand

Physikforschende der Universität Würzburg haben eine Methode entwickelt, die die Leistung von Quantenwiderstands-Normalen verbessern kann. Sie basiert auf einem Quantenphänomen namens anomaler Quanten-Hall-Effekt. In der industriellen Produktion oder in der…